Ein magnetischer Drehgeber ist ein unverzichtbarer Sensor in Bewegungssteuerungssystemen, der zur Messung von Winkelverschiebung, linearer Verschiebung, Geschwindigkeit und Beschleunigung mechanischer Bewegungen verwendet wird. Magnetische Drehgeber werden aufgrund ihrer hervorragenden Beständigkeit gegen Verschmutzung und ihrer Langlebigkeit häufig in der Industrie eingesetzt. Basierend auf ihren unterschiedlichen Ausgangssignalen werden magnetische Drehgeber hauptsächlich in zwei Hauptkategorien unterteilt: Inkrementale Drehgeber und absolute Drehgeber.

1. Inkremental-Drehgeber

Ein Inkrementalgeber ist ein Gerät, das die Magnetfeldänderungen eines Magnetrings (oder eines magnetischen Maßstabs) nutzt, um periodische elektrische Signale zu erzeugen und so die relative Verschiebung zu messen.

1.1 Grundlegendes Arbeitsprinzip

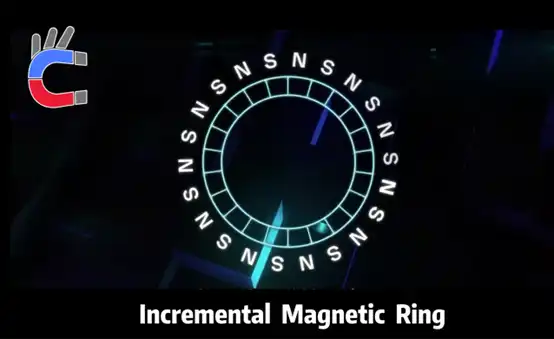

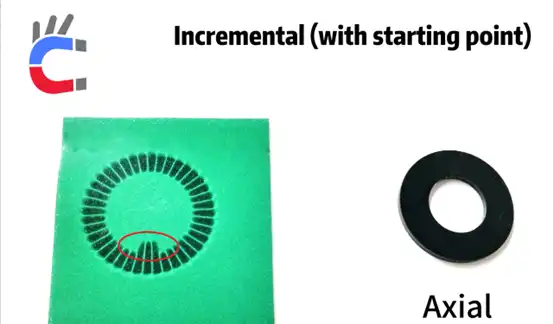

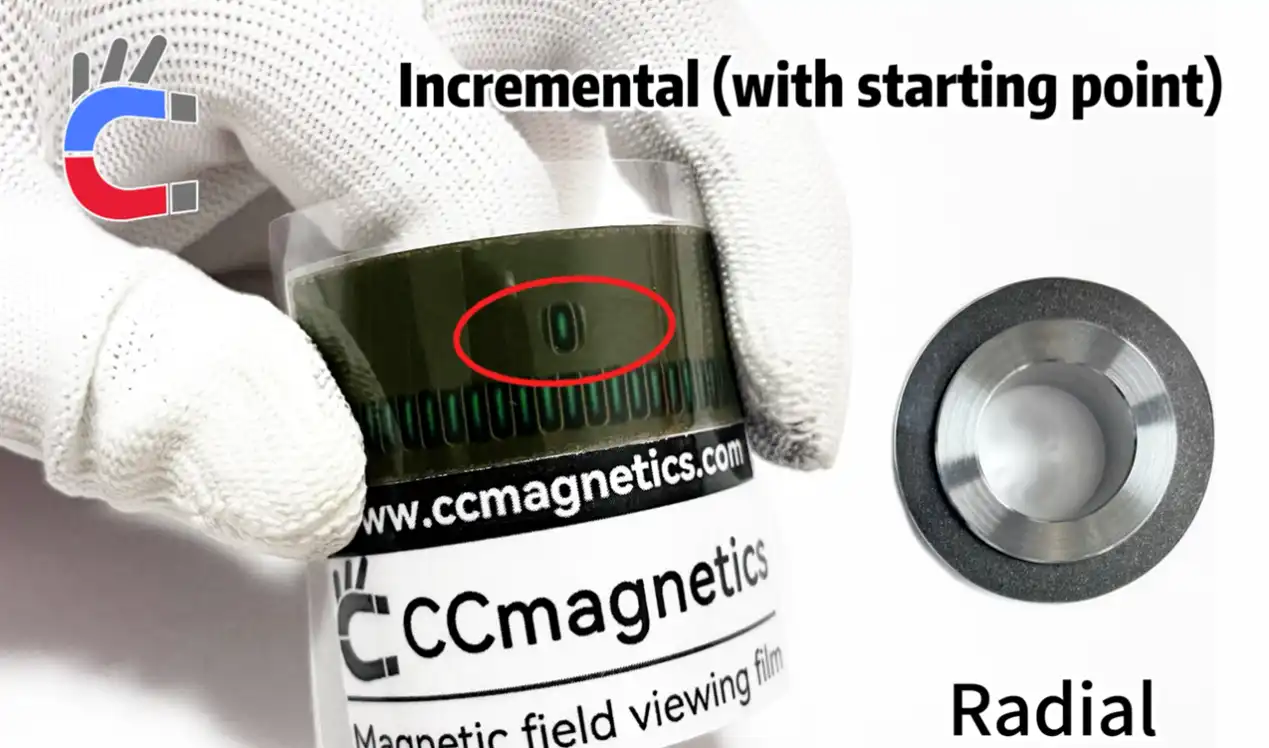

- Aufbau des Magnetrings: Der inkrementale Magnetring hat N- und S-polige Magnetpolpaare gleicher Breite, die abwechselnd entlang seines Umfangs angeordnet sind.

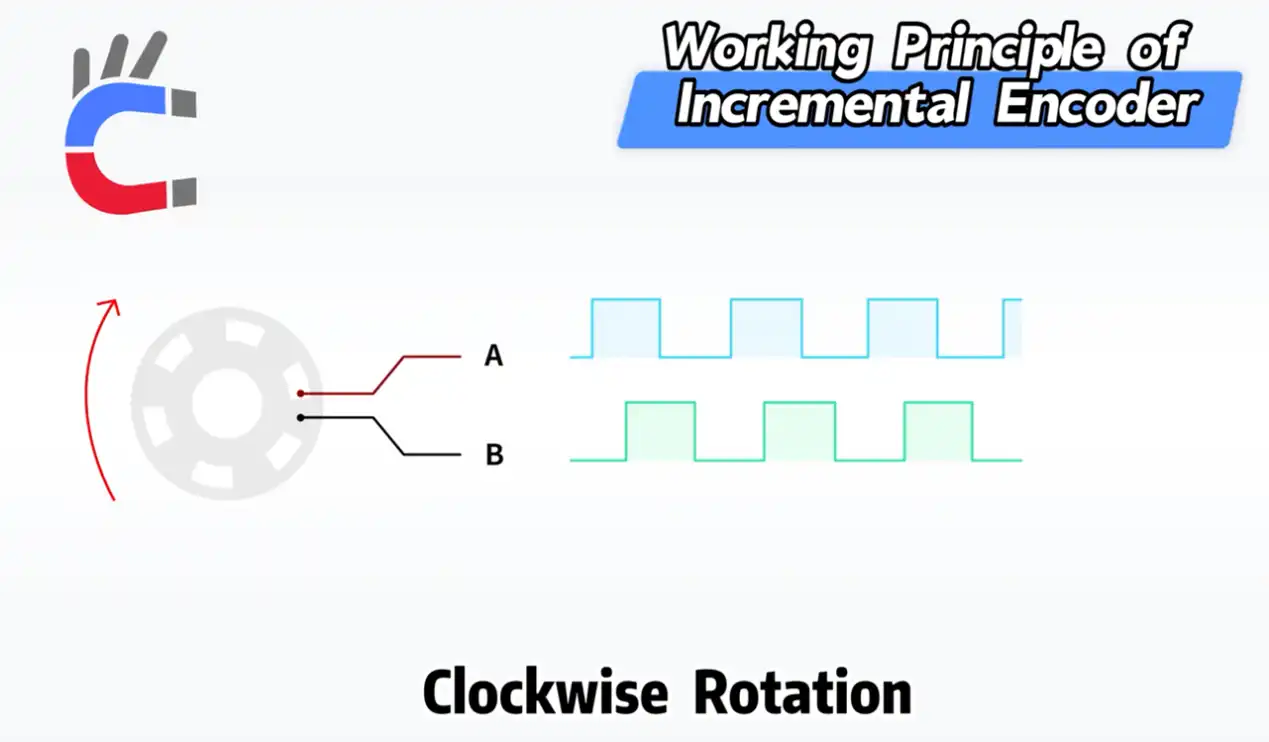

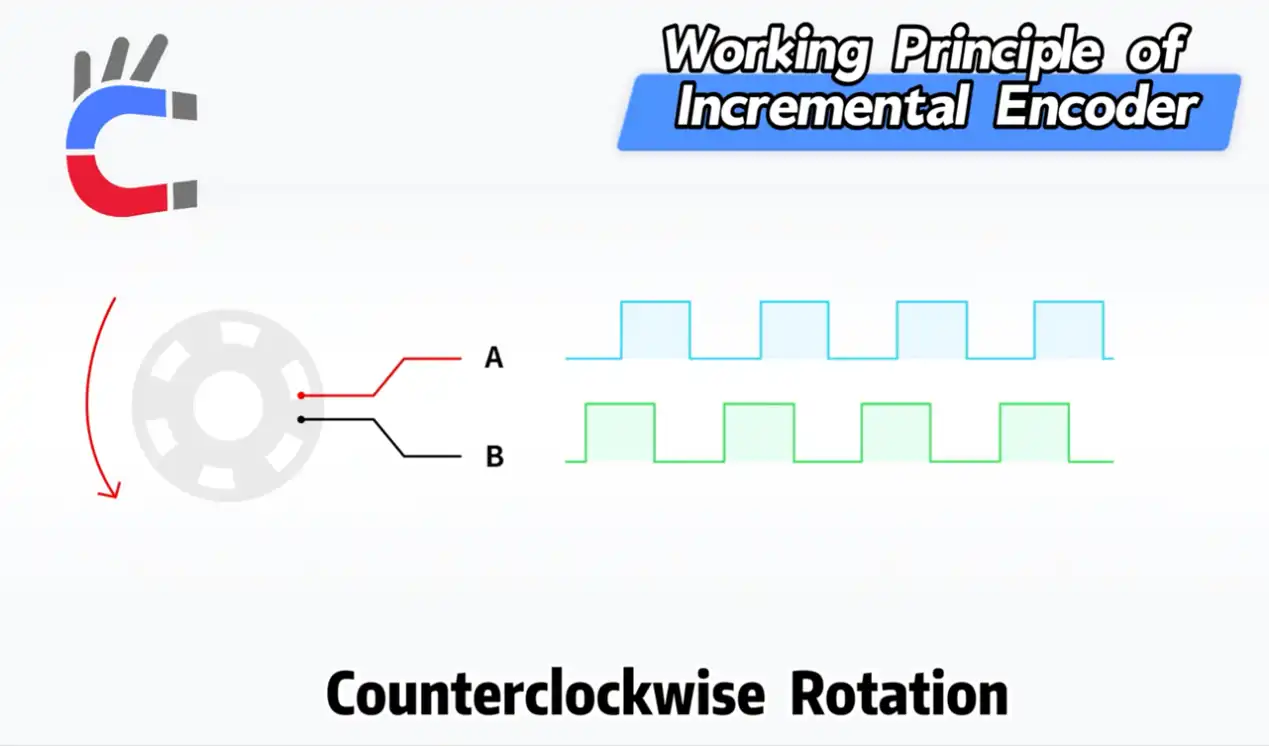

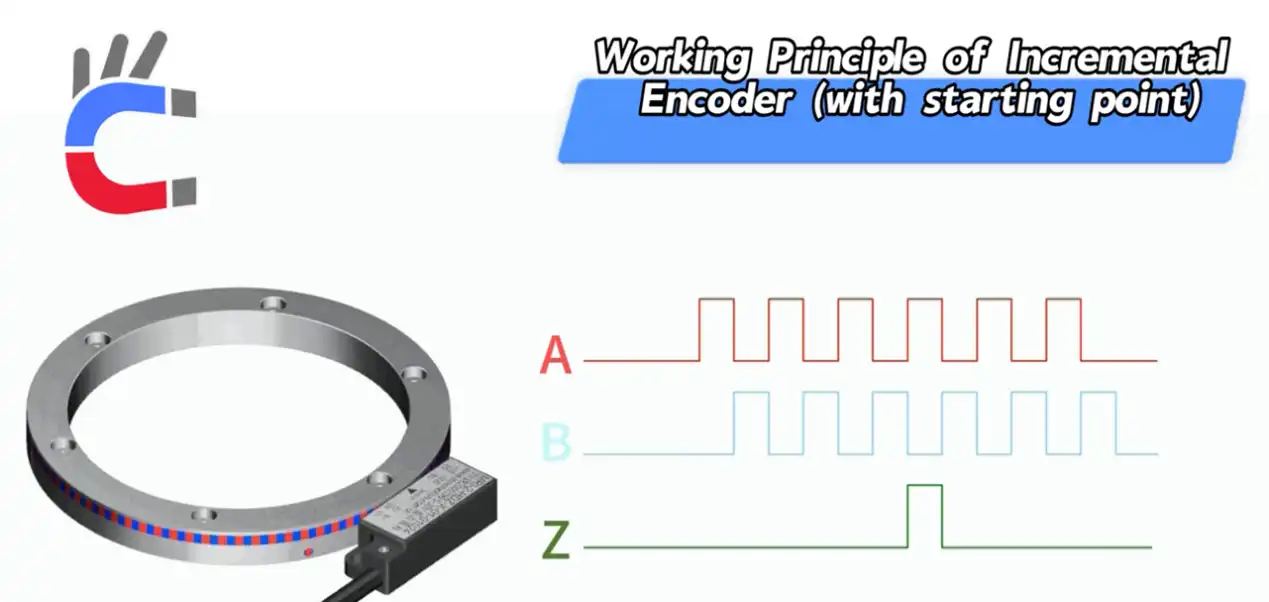

- Signalerzeugung: Sensoren (z. B. magnetoresistive Sensoren oder Hall-Sensoren) erfassen die Magnetfeldänderungen auf dem rotierenden Magnetring und erzeugen zwei Rechtecksignale mit einer Phasendifferenz von 90°, die üblicherweise als Phase A und Phase B (oder Sinus/Cosinus-Signale) bezeichnet werden.

- Die Anzahl der Magnetpolpaare bestimmt die Auflösung des Drehgebers (ein Magnetpolpaar entspricht einer Signalperiode).

- Messung der Verschiebung: Bei jeder Umdrehung geben Phase A und Phase B eine Reihe von Impulsen aus. Das System berechnet den Verschiebungsbetrag durch Zählen der Anzahl dieser Impulse.

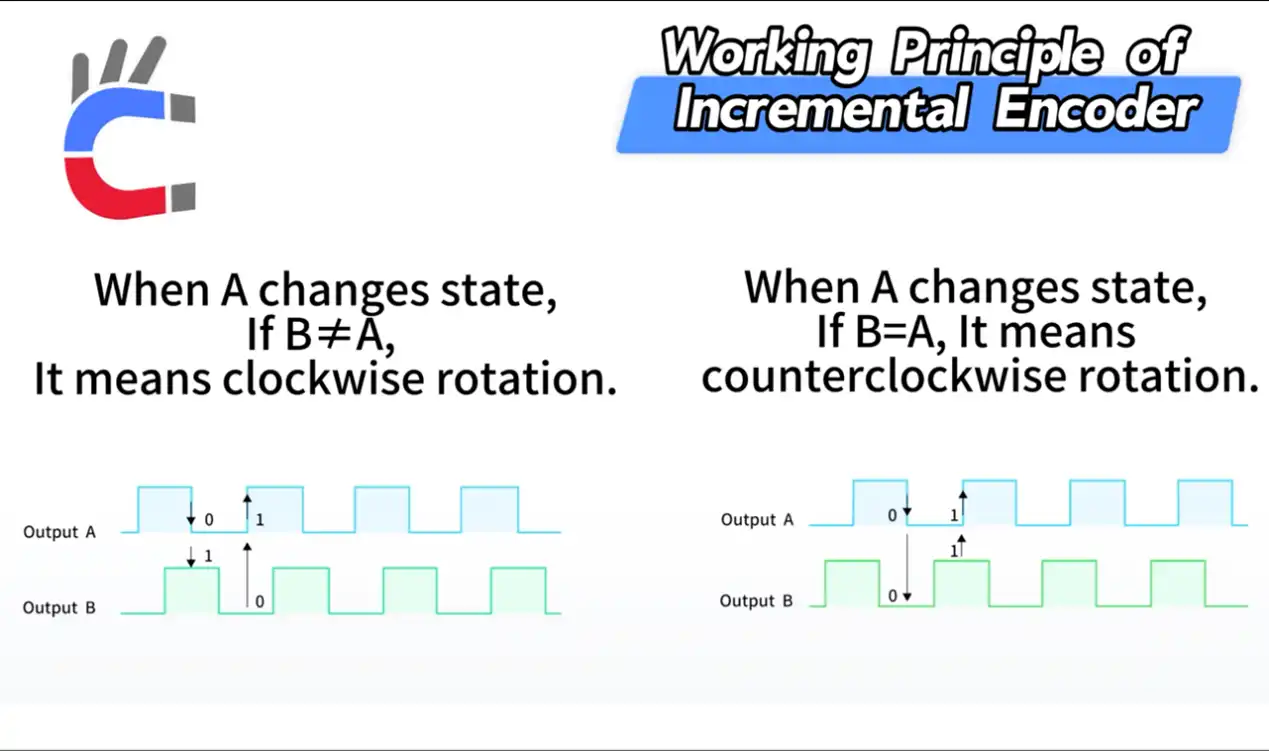

- Richtungsbestimmung (Quadraturdekodierung): Die 90°-Phasendifferenz zwischen Phase A und Phase B wird zur Bestimmung der Drehrichtung verwendet.

- Drehung im Uhrzeigersinn: Wenn sich der Zustand von Phase A ändert und B ≠ A ist (d. h., Phase B hinkt Phase A hinterher), bedeutet dies eine Drehung im Uhrzeigersinn.

- Drehung gegen den Uhrzeigersinn: Wenn sich der Zustand von Phase A ändert und B = A ist (d. h. Phase A hinkt Phase B hinterher oder Phase B führt Phase A an), bedeutet dies eine Drehung gegen den Uhrzeigersinn.

- Drehung im Uhrzeigersinn: Wenn sich der Zustand von Phase A ändert und B ≠ A ist (d. h., Phase B hinkt Phase A hinterher), bedeutet dies eine Drehung im Uhrzeigersinn.

1.2 Merkmale von Inkrementalgebern

- Relative Position: Inkrementalgeber liefern nur relative Weginformationen, d. h. den Betrag der Wegänderung ab dem letzten Messpunkt.

- Abschaltbarer Speicher: Sie verfügen nicht über eine Power-Off-Speicherfunktion. Sobald das System stromlos wird, wird der Impulszähler auf Null zurückgesetzt, und das Messgerät kann die aktuelle Position nicht mehr ermitteln. Nach dem Wiedereinschalten muss er einen Referenzpunkt finden (Referenzfahrt), um die absolute Position zu bestimmen.

- Industrielle Anwendungen: Geeignet für Szenarien wie Geschwindigkeitssteuerung und Schneiden mit fester Länge, bei denen es nicht notwendig ist, die genaue Position zum Zeitpunkt des Einschaltens zu kennen, aber eine präzise Messung der Bewegungsgeschwindigkeit und des relativen Abstands erforderlich ist.

2. Inkremental-Drehgeber mit Index/Referenzmarke

Um das Problem zu lösen, dass Inkrementalgeber nach einem Stromausfall wieder auf Null zurückkehren müssen, wurde ein "Nullpunkt"-Signal eingeführt, das auch als Z-Phase oder Referenzmarke bekannt ist.

2.1 Arbeitsprinzip

- Z-Phasen-Signal: Zusätzlich zu Phase A und Phase B wird dem Magnetring eine eindeutige Referenzmarke (in der Regel ein spezieller Magnetpol oder Spalt) hinzugefügt. Sie erzeugt nur ein Impulssignal pro voller Umdrehung, das Z-Phasen-Signal.

- Bestimmung der absoluten Position:

- Nach dem Einschalten beginnt sich der Drehgeber zu drehen.

- Wenn der Z-Phasen-Impuls erscheint, löscht das System die aktuelle Impulszahl auf Null oder setzt sie auf eine bekannte absolute Ausgangsposition. Dieser Z-Impulspunkt dient als "Ursprung".

- Danach kann durch Zählen der A/B-Impulse die absolute Position relativ zum Ursprung ermittelt werden.

- Praktische Anwendung Logik: Das "quietschende" Geräusch, das im Video erwähnt wird, wenn ein Drucker anläuft, ist der Prozess der Suche des Inkrementalgebers nach dem Ursprung der Z-Phase. In der industriellen Steuerung wird dieser Vorgang als Referenzfahrt bezeichnet und ist ein entscheidender Schritt, der vor dem Start ausgeführt werden muss.

2.2 Industrielle Anwendungen

Wird häufig in Geräten eingesetzt, die eine Referenzfahrt zur Festlegung eines Koordinatensystems benötigen, wie z. B. Werkzeugmaschinen, Roboter und Drucker. Der Vorteil liegt darin, dass die Kosten niedriger sind als bei absoluten Drehgebern, aber dennoch die absolute Position durch die Referenzfahrt ermittelt werden kann.

2.3 Signalverarbeitung von Inkrementalgebern: Quadraturdekodierung und Multiplikation

Inkrementalgeber geben Phase-A-, Phase-B- und Phase-Z-Signale aus. Dabei handelt es sich in der Regel um Differenzsignale (z. B. RS-422), um die Störsicherheit zu erhöhen.

- Kern der Signalverarbeitung: Quadratur-Dekodierung

Die Steuerung (z. B. eine SPS oder eine Bewegungssteuerungskarte) muss die A/B-Signale verarbeiten, um Positions- und Richtungsinformationen zu erhalten:

- Richtungsbestimmung: Basierend auf der Phasendifferenz (90°) zwischen Phase A und Phase B wird die Drehrichtung (im Uhrzeigersinn/gegen den Uhrzeigersinn) bestimmt.

- Impulszählung: Kumulieren oder dekrementieren Sie die Impulse je nach Richtung, um den Gesamtverschiebungsbetrag zu erhalten.

- Verbesserte Präzision: Multiplikationstechnik

Um die Positionsauflösung zu verbessern, werden die Originalimpulse in der Regel nicht direkt gezählt, sondern es wird die Multiplikationstechnik eingesetzt:

- 1X Multiplikation: Die Zählung erfolgt nur bei der steigenden Flanke von Phase A.

- 2X-Multiplikation: Die Zählung erfolgt sowohl bei der steigenden als auch bei der fallenden Flanke von Phase A.

- 4X-Multiplikation: Die Zählung erfolgt bei allen Flanken (steigende und fallende Flanken) sowohl von Phase A als auch von Phase B. Dies ist die am häufigsten verwendete Methode, die die Nennauflösung des Encoders vervierfacht.

Unter der Annahme, dass ein Encoder N Impulse pro Umdrehung (PPR) hat, ergibt sich nach Anwendung der 4X-Multiplikation eine tatsächliche Auflösung von 4N Zählungen pro Umdrehung (CPR) für die Steuerung.

- Geschwindigkeitsberechnung

Die Berechnung der Geschwindigkeit erfolgt über die Gesamtzahl der innerhalb einer Zeiteinheit empfangenen Impulse.

$$Drehzahl (RPM) = \frac{Impulszahl \mal 60}{Zeitintervall (s) \mal CPR}$$

Umdrehungsgeschwindigkeit (RPM)

- Vollständiger Name: Umdrehungen pro Minute.

- Bedeutung: Dies ist das berechnete Endergebnis, das die Anzahl der vollen Umdrehungen angibt, die ein Gerät (z. B. eine Motorwelle, ein Rad) pro Minute macht. Dies ist die in der Technik und im Maschinenbau am häufigsten verwendete Einheit für die Drehgeschwindigkeit.

Impulszahl

- Bedeutung: Die Gesamtzahl der vom Encoder oder Sensor innerhalb des eingestellten Zeitintervalls erfassten Impulse.

- Physikalische Bedeutung: Während der Drehung des Encoders gibt dieser jedes Mal einen elektrischen Impuls ab, wenn er sich über einen bestimmten Winkel hinaus dreht. Je mehr Impulse vorhanden sind, desto größer ist der Winkel oder die Anzahl der Umdrehungen innerhalb desselben Zeitraums.

Zeitintervall (s)

- Einheit: Sekunden (s).

- Bedeutung: Dies ist die Zeitspanne, die Sie zur Messung der Impulszahl verwenden. Wenn Sie z. B. 50 Impulse innerhalb von 0,1 Sekunden gezählt haben, beträgt das "Zeitintervall" hier 0,1 Sekunden.

HLW

- Vollständiger Name: Zählungen pro Umdrehung.

- Bedeutung: Dies ist ein inhärenter Parameter des von Ihnen verwendeten Encoders oder Sensors. Er gibt an, wie viele Zählungen das Gerät für jede einzelne volle Umdrehung (360 Grad) ausgibt.

- Kritikalität: Dies ist ein fester Wert, den Sie anhand der technischen Daten des von Ihnen verwendeten Geräts bestimmen müssen.

- Nullposition/Nullpunktverarbeitung (Z-Phase)

Das Z-Phase-Signal wird zur Kalibrierung der absoluten Position verwendet. Während des Systemstarts oder der Referenzfahrt:

- Das System bewegt sich mit hoher Geschwindigkeit, um nach dem Z-Phasen-Impuls zu suchen.

- Wenn der Z-Phasen-Impuls (in der Regel mit einer Breite von 1 bis 2 A/B-Impulsperioden) erscheint, setzt der Controller den Zähler sofort auf Null zurück oder setzt ihn auf eine voreingestellte absolute Startposition.

3. Absoluter Drehgeber

Ein Absolutwertgeber liefert einen eindeutigen digitalen Code zur Darstellung seiner absoluten Position während des gesamten Drehzyklus.

3.1 Definition und Vorteile der absoluten Position

- Absolute Position: Jede Messung gibt direkt einen digitalen Code aus, der dem aktuellen Winkel entspricht, und dieser Code ist zwischen 0° und 360° eindeutig. Für jeden beliebigen Winkel der Welle (z. B. 10,5°, 180°, 359,9°) gibt der Drehgeber einen einzigartigen digitalen Code aus. Jede Position hat ihre eigene "ID-Nummer".

- Abschaltbarer Speicher: Der größte Vorteil ist, dass das Gerät über einen Power-Off-Speicher verfügt. Unabhängig davon, wann der Strom eingeschaltet wird, kann er sofort die aktuelle Position ausgeben, ohne dass eine Referenzfahrt erforderlich ist.

3.2 Arbeitsprinzip von Absolutwertgebern

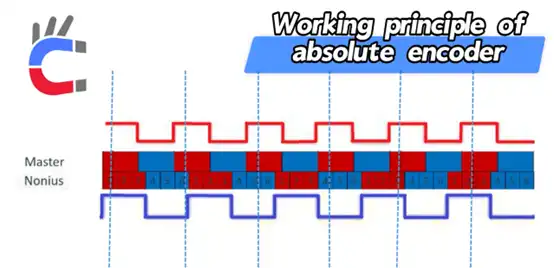

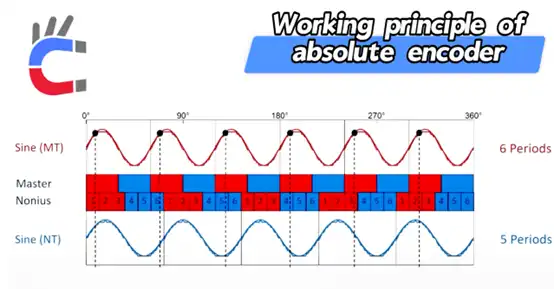

Absolute magnetische Drehgeber arbeiten in der Regel nach dem Mehrspur- oder Nonius-Prinzip, um eine absolute Positionierung zu erreichen. Das folgende Diagramm zeigt einen Single-Turn-Absolutwertgeber, der auf dem Nonius-Prinzip basiert.

3.2.1 Nonius-Prinzip

Der Kern des Nonius-Prinzips ist die Verwendung von zwei Magnetspuren (Magnetringen) mit unterschiedlicher Anzahl von Magnetpolpaaren, die die absolute Position durch die Differenz ihrer Signalperioden bestimmen.

- Aufbau des magnetischen Rings: Es werden zwei Magnetspuren verwendet:

- Hauptspur: Angenommen, die Anzahl der Magnetpolpaare ist P (z. B. 6 Polpaare, wie im Video gezeigt).

- Nonius-Spur: Die Anzahl der Magnetpolpaare ist P-1 (z. B. 5 Polpaare, wie im Video gezeigt).

- Signalerzeugung und -berechnung:

- Feinauflösung: Die beiden Spuren erzeugen jeweils zwei Sätze von Sinus-/Cosinussignalen (z. B. Sinus(MT) und Sinus(NT)), die zur Berechnung der Feinposition innerhalb einer Magnetpolperiode verwendet werden. Dies wird durch die Technik der elektrischen Signalinterpolation erreicht.

- Grobe Auflösung: Da die beiden Spuren eine unterschiedliche Anzahl von Magnetpolen haben, ändert sich die Phasendifferenz zwischen ihnen periodisch, wenn sie sich drehen.

- Innerhalb eines vollständigen 360°-Drehzyklus erzeugen die Master-Spur und die Nonius-Spur eine Gesamtphasenverschiebung (oder Zähldifferenz), die sich von 0° bis 360° ändert.

- Diese einzigartige Phasenverschiebung kann als Zählung der Hauptmagnetpolperiode dienen, um zu unterscheiden, in welcher Hauptmagnetpolperiode sich der Geber gerade befindet.

- Feinauflösung: Die beiden Spuren erzeugen jeweils zwei Sätze von Sinus-/Cosinussignalen (z. B. Sinus(MT) und Sinus(NT)), die zur Berechnung der Feinposition innerhalb einer Magnetpolperiode verwendet werden. Dies wird durch die Technik der elektrischen Signalinterpolation erreicht.

- Formel zur Berechnung der absoluten Position:

Absolute Position = Master Period Count + Master Interpolation

3.3 Arten von absoluten Drehgebern

- Ein-Turn-Absolut: Misst den absoluten Winkel im Bereich von 0°-360°, kann aber nicht die Anzahl der Umdrehungen erfassen.

- Multiturn-Absolutwert: Auf der Grundlage der absoluten Positionierung mit einer Umdrehung wird ein Zahnradsatz oder ein anderer Zählmechanismus hinzugefügt, um die Anzahl der Umdrehungen zu erfassen, was einen größeren absoluten Positionsbereich ermöglicht.

3.4 Industrielle Anwendungen

Absolute Drehgeber sind die erste Wahl für Hochleistungs-Servosysteme. Ihre Eigenschaft, dass sie keine Referenzfahrt benötigen, erhöht die Effizienz und Sicherheit der Anlagen erheblich:

- Robotik und Automation: Zur präzisen Positionssteuerung von Robotergelenken und Armspannweiten.

- CNC-Werkzeugmaschinen: Präzise Positionsrückmeldung für die Hauptspindel und die Vorschubachsen.

- Schwermaschinen: Kräne, Hafenmaschinen usw., die sicherstellen, dass die aktuellen Positionsdaten auch bei einem Stromausfall erhalten bleiben.

- Kommutierung von Permanentmagnet-Synchronmotoren (PMSM): Nach dem Einschalten des Frequenzumrichters kann die elektronische Kommutierung direkt anhand der absoluten Positionsdaten durchgeführt werden, wodurch ein sofortiger und reibungsloser Motorstart erreicht wird.

3.5 Signalverarbeitung von absoluten Drehgebern: Serielle Kommunikationsprotokolle

Absolute Drehgeber geben direkt digitale Positionscodes aus; das Herzstück ihrer Signalverarbeitung ist daher das Kommunikationsprotokoll, das die Genauigkeit und Echtzeitleistung der Datenübertragung gewährleistet.

- Typische Protokolle: BiSS-C und SSI

| Protokoll | SSI (Synchrone Serielle Schnittstelle) | BiSS-C (Bi-direktional/Synchron Seriell) |

|---|---|---|

| Typ | Unidirektionale, synchrone serielle Kommunikation | Bidirektionale, synchrone serielle Kommunikation (am weitesten verbreitet) |

| Prinzip | Die Steuerung sendet ein Taktsignal aus, und der Encoder überträgt synchron die Positionsdaten. | Beinhaltet die unidirektionale Funktion von SSI und fügt einen Rückkanal zum Lesen und Schreiben von Encoder-Parametern hinzu. |

| Merkmale | Einfach, stabil, mäßige Echtzeitleistung. | Hohe Geschwindigkeit, hohe Echtzeitleistung (Latenzzeit im Nanosekundenbereich), wird für Hochleistungs-Servosysteme verwendet. |

| Daten Inhalt | Hauptsächlich Positionsdaten. | Positionsdaten + Prüfsumme (CRC) + Warn-/Diagnoseinformationen. |

- Signalverarbeitungsfluss (am Beispiel von BiSS-C)

- Takterzeugung: Der Servoantrieb (Controller) erzeugt ein Hochgeschwindigkeitstaktsignal (typischerweise von einigen MHz bis 10 MHz).

- Datenanforderung: Die Steuerung teilt dem Encoder mit, dass er Daten über das Taktsignal senden soll.

- Datenübertragung: Der Encoder überträgt synchron bis zu mehreren Dutzend Bits des digitalen Positionscodes, CRC-Prüfsumme und Fehlerstatusbits an die Steuerung.

- Verifizierung und Parsing:

- CRC-Prüfung: Der Controller führt eine zyklische Redundanzprüfung an den empfangenen Daten durch. Wenn die Überprüfung fehlschlägt, werden die Daten als fehlerhaft angesehen, was normalerweise einen Alarm auslöst oder die Position des vorherigen Zyklus verwendet.

- Parsing: Analysiert den Datenstrom, um hochpräzise Positionswörter zu extrahieren, z. B. 24- oder 26-Bit.

- Anwendung von Absolutwertgebern in der Servosteuerung

Die Eigenschaft von Absolutwertgebern, keine Referenzfahrt zu benötigen, macht sie zur bevorzugten Wahl für Hochleistungs-Servosysteme:

- Positionierung beim Einschalten: Nach dem Einschalten des Servoantriebs kann der absolute Winkel des Motors durch eine einzige Kommunikation ermittelt werden, so dass keine Zeit für die Referenzfahrt verschwendet werden muss.

- Elektronische Kommutierung: Bei Permanentmagnet-Synchronmotoren (PMSM) muss die exakte Ausgangsposition des Rotors bekannt sein, um ein korrektes Startmoment auszugeben. Absolute Encoder liefern diese Information direkt, so dass der Antrieb sofort eine elektronische Kommutierung durchführen und den Motor sanft und sofort starten kann. Im Gegensatz dazu erfordern inkrementale Drehgeber zunächst eine "Nullpunktfindung" oder eine "Anfangswinkelidentifizierung".

Zusammenfassend lässt sich sagen, dass sich die Signalverarbeitung von Inkrementalgebern auf die Hardware-Zählung und die Software-Multiplikation konzentriert, während sich die Signalverarbeitung von Absolutwertgebern auf die serielle Hochgeschwindigkeitskommunikation und die Datenprüfung konzentriert.

4. Zusammenfassender Vergleich: Inkrementale vs. Absolute Drehgeber

| Charakteristik | Inkremental-Drehgeber | Inkremental-Drehgeber mit Index/Referenzmarke | Absoluter Drehgeber |

|---|---|---|---|

| Position Ausgang | Anzahl der Impulse (Relative Position) | Anzahl von Impulsen (Relative Position) | Eindeutiger digitaler Code (Absolute Position) |

| Power-off Speicher | Nein | Nein | Ja |

| Startup Betrieb | Muss nach Hause (Suche nach Z-Phase) | Muss referenzieren (Suche nach Z-Phase) | Keine Referenzfahrt erforderlich |

| Signalart | A/B-Phasen (Rechteckwelle / Sinus-Cosinus) | A/B-Phasen + Z-Phase | Mehrspuriger Code / Nonius-Signal |

| Komplexität und Kosten | Gering | Mittel | Hoch |

| Typische Anwendungen | Geschwindigkeitsregelung, Förderbänder | Referenzfahrt von Werkzeugmaschinen, Drucker | Robotergelenke, hochpräzise Positionierung |

English

English Русский

Русский Español

Español Français

Français 한국어

한국어 日本語

日本語