Ein Encoder ist ein wichtiger Sensor in Bewegungssteuerungssystemen. Er wird zur Messung der Winkelverschiebung (Winkeländerungen), der linearen Bewegung, der Geschwindigkeit und der Beschleunigung von mechanischen Teilen verwendet. Magnetische Drehgeber sind in der Industrie weit verbreitet, da sie sehr langlebig und resistent gegen Schmutz und Öl sind.

Basierend auf ihren Ausgangssignalen werden magnetische Drehgeber in zwei Hauptkategorien unterteilt: Inkrementale Drehgeber und absolute Drehgeber.

1. Inkremental-Drehgeber

Ein Inkrementalgeber erzeugt periodische elektrische Signale, indem er Änderungen im Magnetfeld eines rotierenden Magnetrings erkennt. Er wird verwendet, um die relative Verschiebung zu messen (um wie viel sich das Objekt von seiner vorherigen Position entfernt hat).

1.1 Grundlegendes Arbeitsprinzip

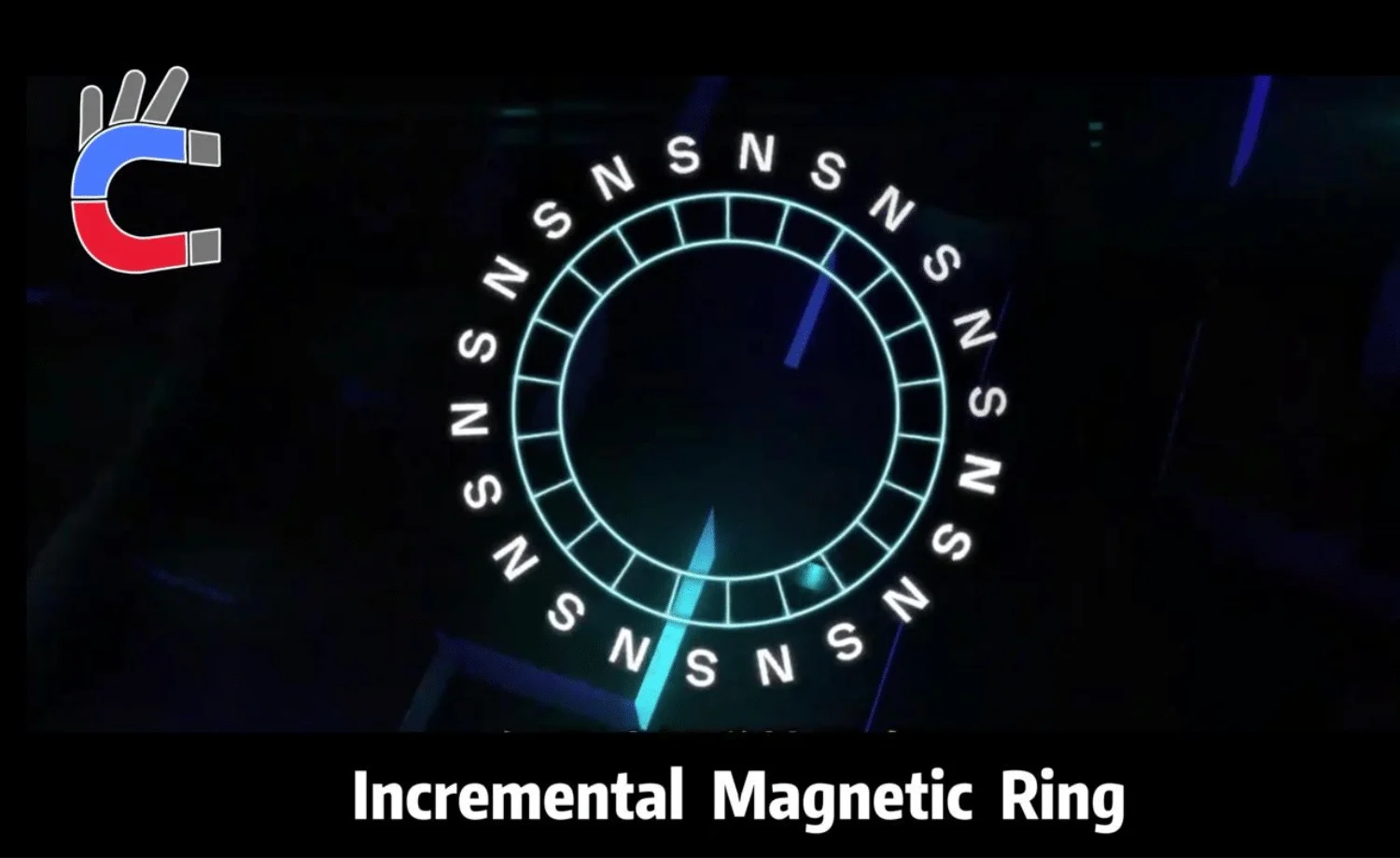

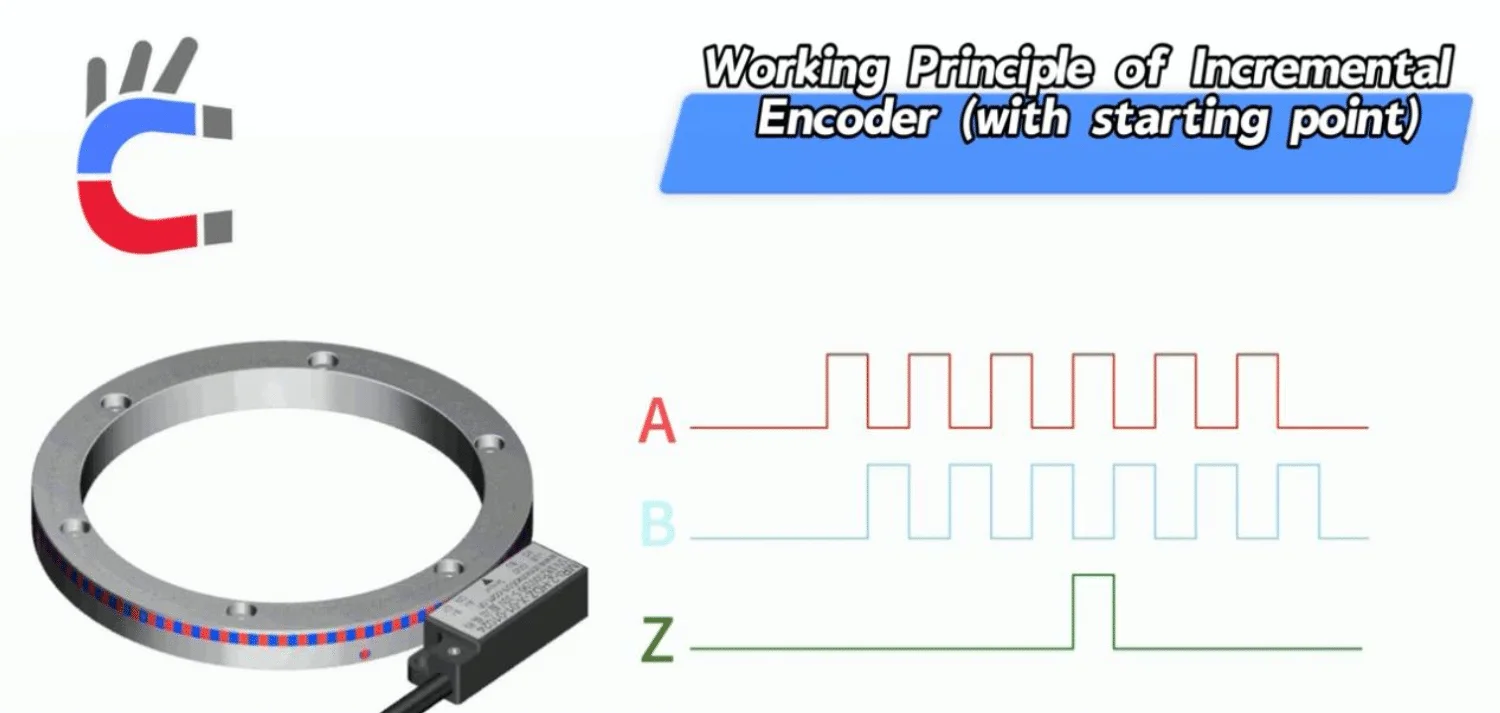

- Magnetischer Ringaufbau: Der Ring hat abwechselnd Nord- (N) und Südpole (S), die um ihn herum angeordnet sind.

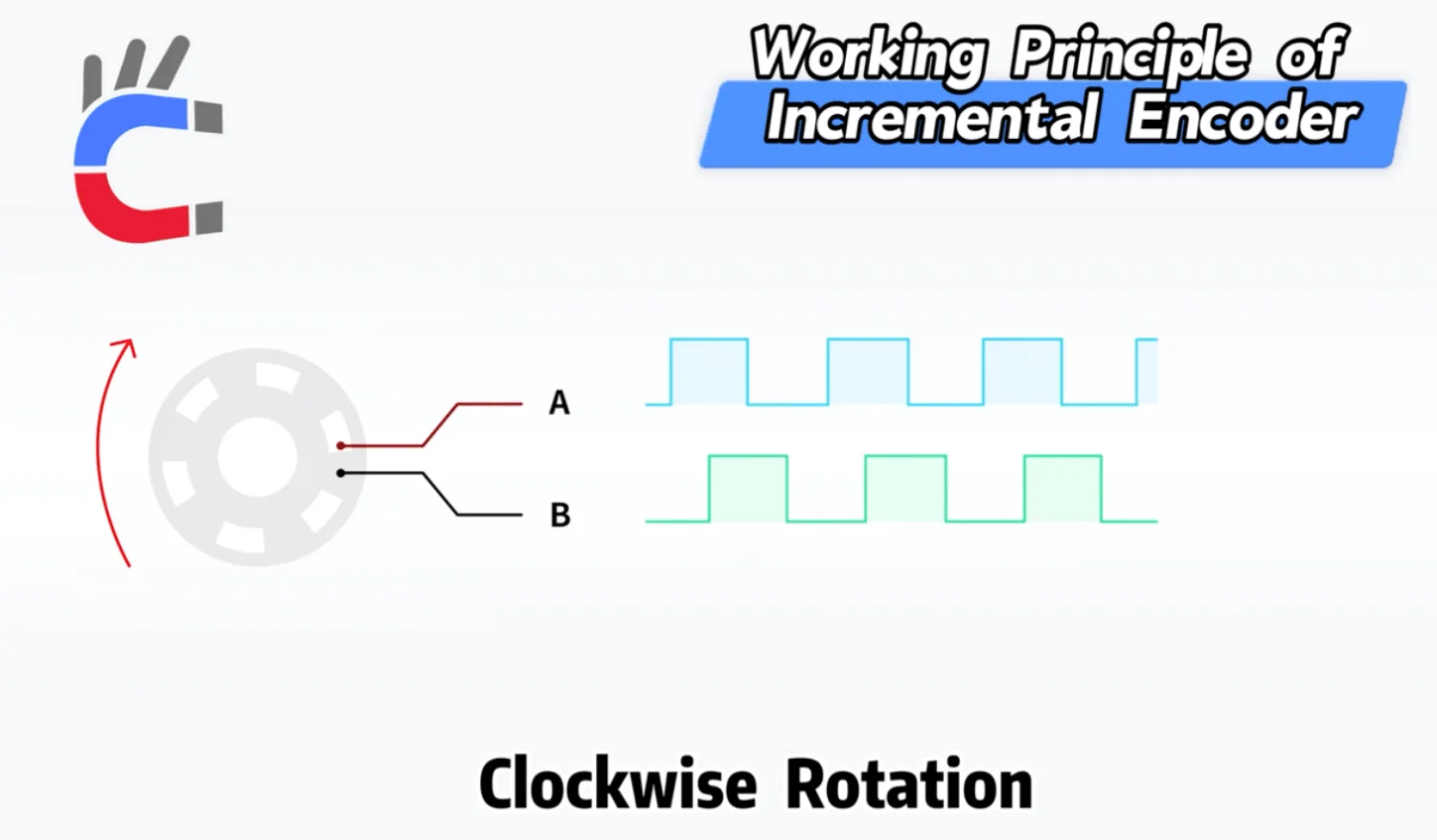

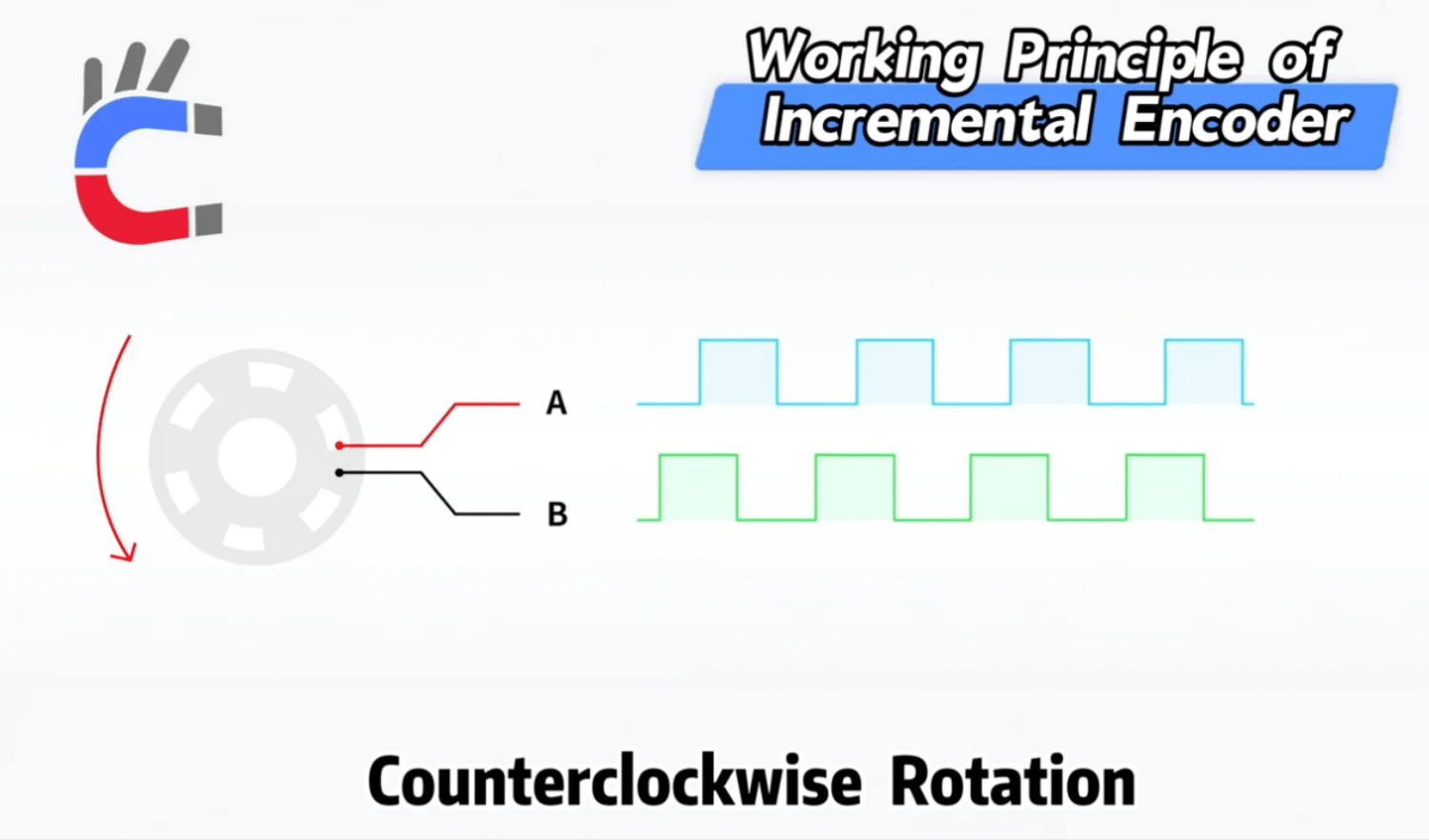

- Signalerzeugung: Ein Sensor (z. B. ein Hall-Sensor oder ein magnetoresistiver Sensor) misst die magnetischen Veränderungen, wenn sich der Ring dreht. Er erzeugt zwei Rechtecksignale, die in der Regel als Phase A und Phase B bezeichnet werden. Diese beiden Signale sind um 90 Grad versetzt. Die Anzahl der Magnetpolpaare bestimmt die Auflösung des Drehgebers (ein Paar entspricht einem Signalzyklus).

- Messung der Verschiebung: Jedes Mal, wenn sich der Ring dreht, geben Phase A und Phase B eine Reihe von Impulsen aus. Das System berechnet die zurückgelegte Strecke durch Zählen dieser Impulse.

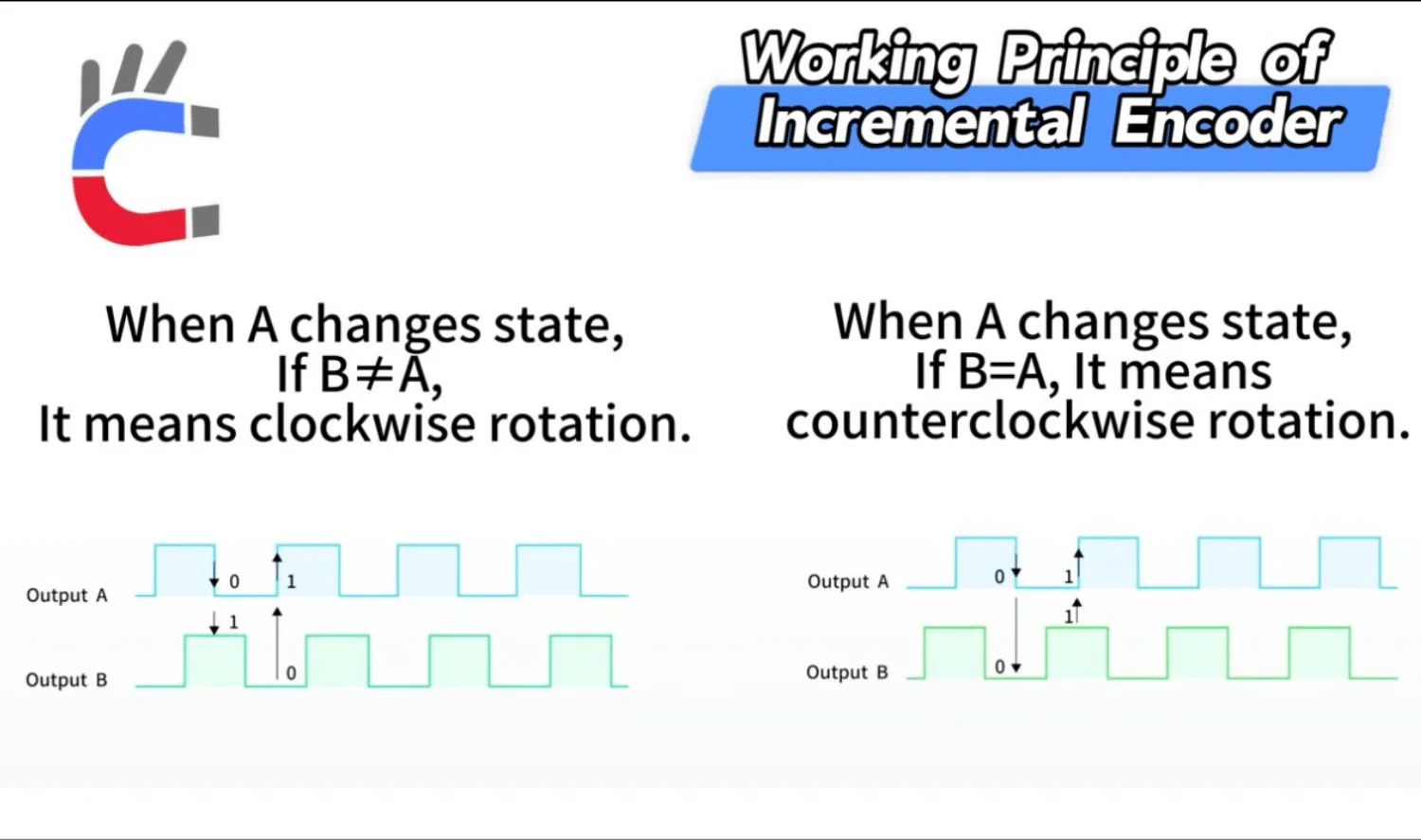

- Bestimmung der Richtung (Quadraturdekodierung): Die 90-Grad-Phasendifferenz zwischen Phase A und Phase B wird verwendet, um die Drehrichtung zu bestimmen.Drehung im Uhrzeigersinn: Wenn sich Phase A ändert, bleibt Phase B hinter Phase A zurück.Drehung gegen den Uhrzeigersinn: Wenn sich Phase A ändert, wenn Phase B vor Phase A liegt.

1.2 Merkmale von Inkrementalgebern

- Relative Position: Er liefert nur Informationen über die relative Bewegung. Er sagt Ihnen, "wie weit" er sich vom letzten Punkt entfernt hat.

- Kein Speicher bei Stromausfall: Das System merkt sich seine Position nicht, wenn die Stromzufuhr unterbrochen wird. Sobald das System den Strom verliert, wird der Impulszähler auf Null zurückgesetzt. Wenn die Stromversorgung wiederhergestellt ist, muss das System einen Referenzpunkt finden (ein Prozess, der "Homing" genannt wird), um seine absolute Position zu kennen.

- Industrielle Anwendung: Geeignet für Anwendungen, die eine Geschwindigkeitskontrolle oder das Schneiden auf eine bestimmte Länge erfordern. Es ist ideal für Situationen, in denen es nicht unbedingt erforderlich ist, die genaue Startposition unmittelbar nach dem Einschalten zu kennen.

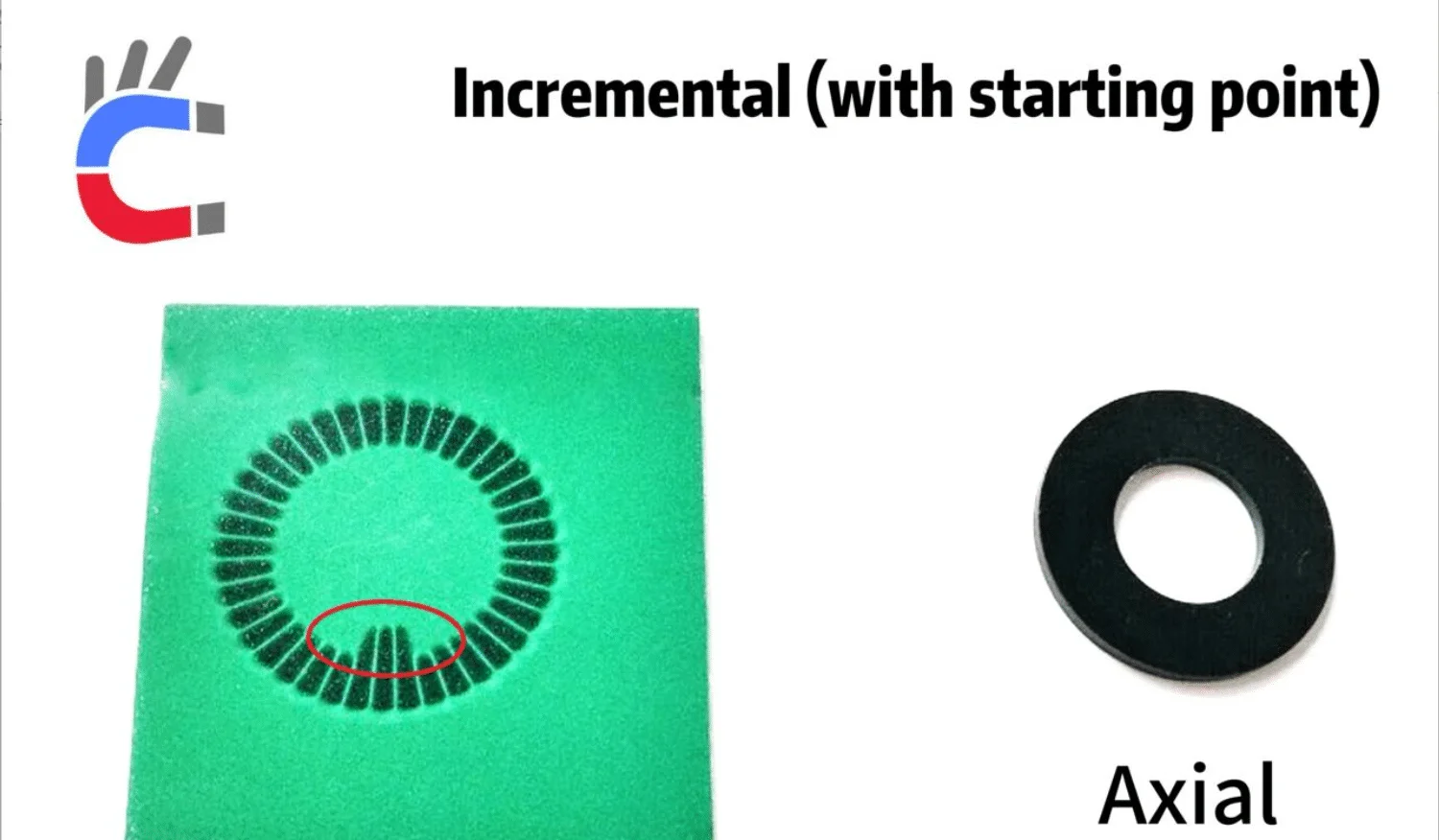

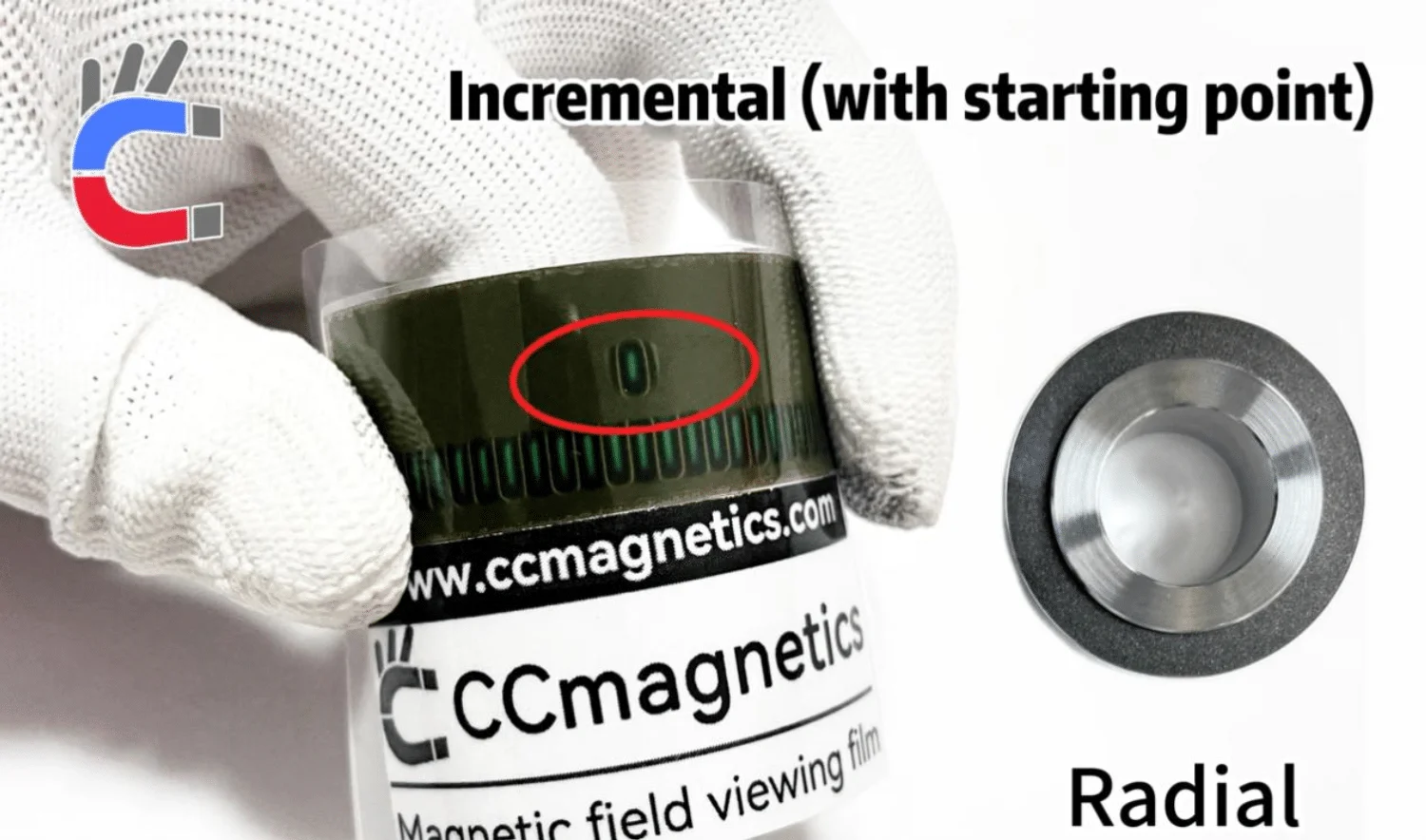

2. Inkrementalgeber mit einem Referenzpunkt (Z-Phase)

Um das Problem des Positionsverlustes nach einem Stromausfall zu lösen, fügen die Hersteller ein "Null"- oder "Referenz"-Signal hinzu, das auch als Z-Phase bezeichnet wird.

2.1 Wie es funktioniert

- Z-Phasen-Signal: Zusätzlich zu Phase A und Phase B hat der Magnetring eine einzigartige Referenzmarke. Er erzeugt nur einen Impuls pro Umdrehung.

- Ermitteln der absoluten Position:Der Drehgeber beginnt sich nach dem Einschalten zu drehen. Wenn das System den Z-Phasen-Impuls erkennt, setzt es die aktuelle Impulszahl auf Null zurück (oder auf einen festgelegten Startwert). Von diesem Zeitpunkt an kennt das System die absolute Position relativ zu diesem Referenzpunkt durch Zählen der A/B-Impulse.

2.2 Industrielle Anwendung

Dies wird häufig in CNC-Maschinen, Robotern und Druckern verwendet. Das "surrende" Geräusch, das ein 3D-Drucker beim ersten Einschalten macht, ist oft die Suche der Maschine nach dieser Z-Phase (Homing), um ihre Koordinaten zu bestimmen.

2.3 Signalverarbeitung: Quadraturdekodierung und Multiplikation

Um die Genauigkeit und Störfestigkeit zu verbessern, sind die Signale (A, B und Z) oft differenziell (z. B. RS-422-Standard).

- Quadratur-Dekodierung: Die Steuerung (wie eine SPS) analysiert die A/B-Signale, um die Richtung zu bestimmen und die Impulse zu zählen.

- Multiplikation (Verbesserung der Präzision): Anstatt nur einmal pro Zyklus zu zählen, verwenden Ingenieure Multiplikationstechniken, um die Auflösung zu erhöhen: 1X: Zählt nur bei der steigenden Flanke von Phase A.2X: Zählt sowohl bei der steigenden als auch bei der fallenden Flanke von Phase A.4X: Zählt bei allen Flanken (steigend und fallend) sowohl von Phase A als auch von Phase B. Dies ist die gebräuchlichste Methode, da sie die Nennauflösung des Encoders vervierfacht.

3. Absoluter Drehgeber

Ein Absolutwertgeber liefert einen eindeutigen digitalen Code, der seine genaue Position innerhalb einer vollen Umdrehung darstellt.

3.1 Definition und Vorteile

- Absolute Position: Jede Messung gibt einen spezifischen digitalen Code aus, der dem aktuellen Winkel entspricht. Von 0° bis 360° hat jede Position eine eindeutige "ID-Karte".

- Stromloser Speicher: Der größte Vorteil ist, dass er sich seine Position auch ohne Stromzufuhr merkt. Wann immer Sie ihn einschalten, weiß er sofort, wo er sich befindet. Es ist kein "Homing" oder "Zeroing" erforderlich.

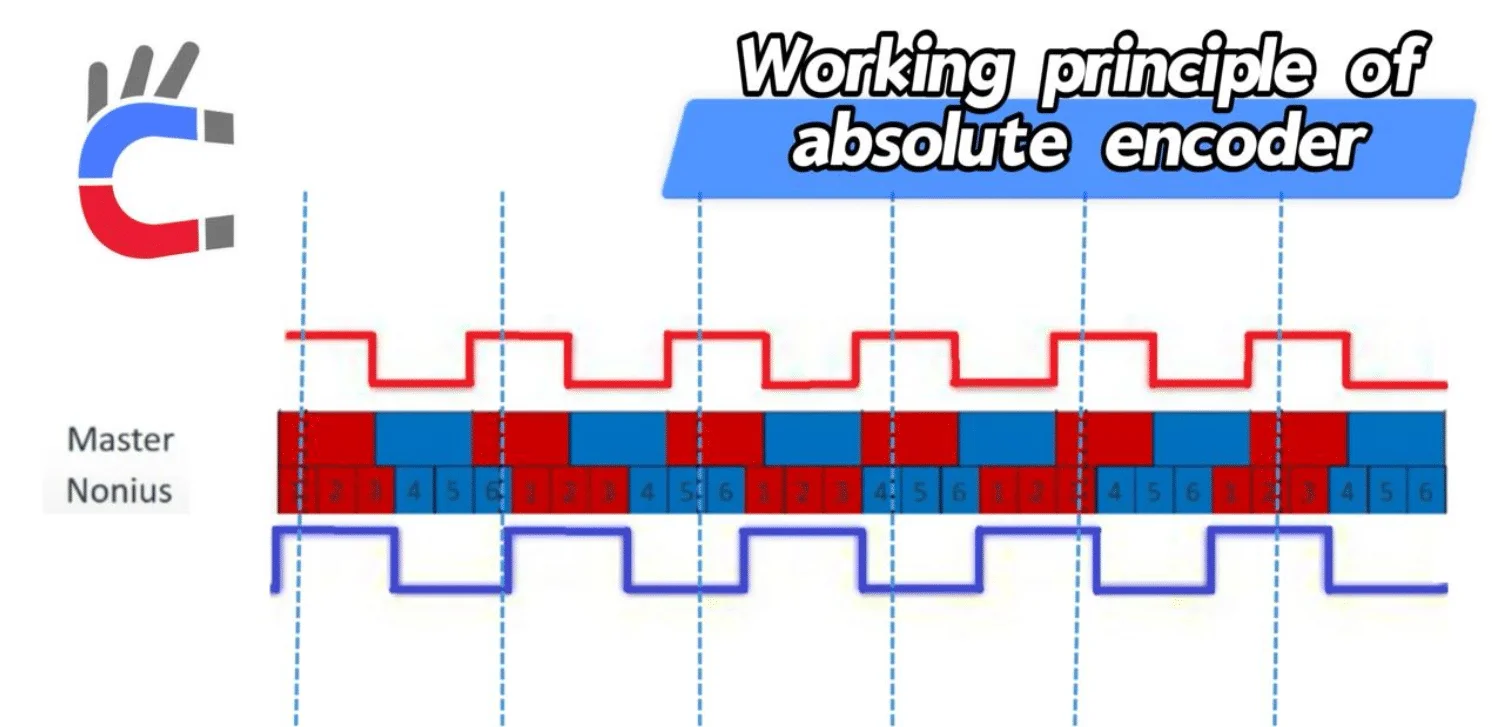

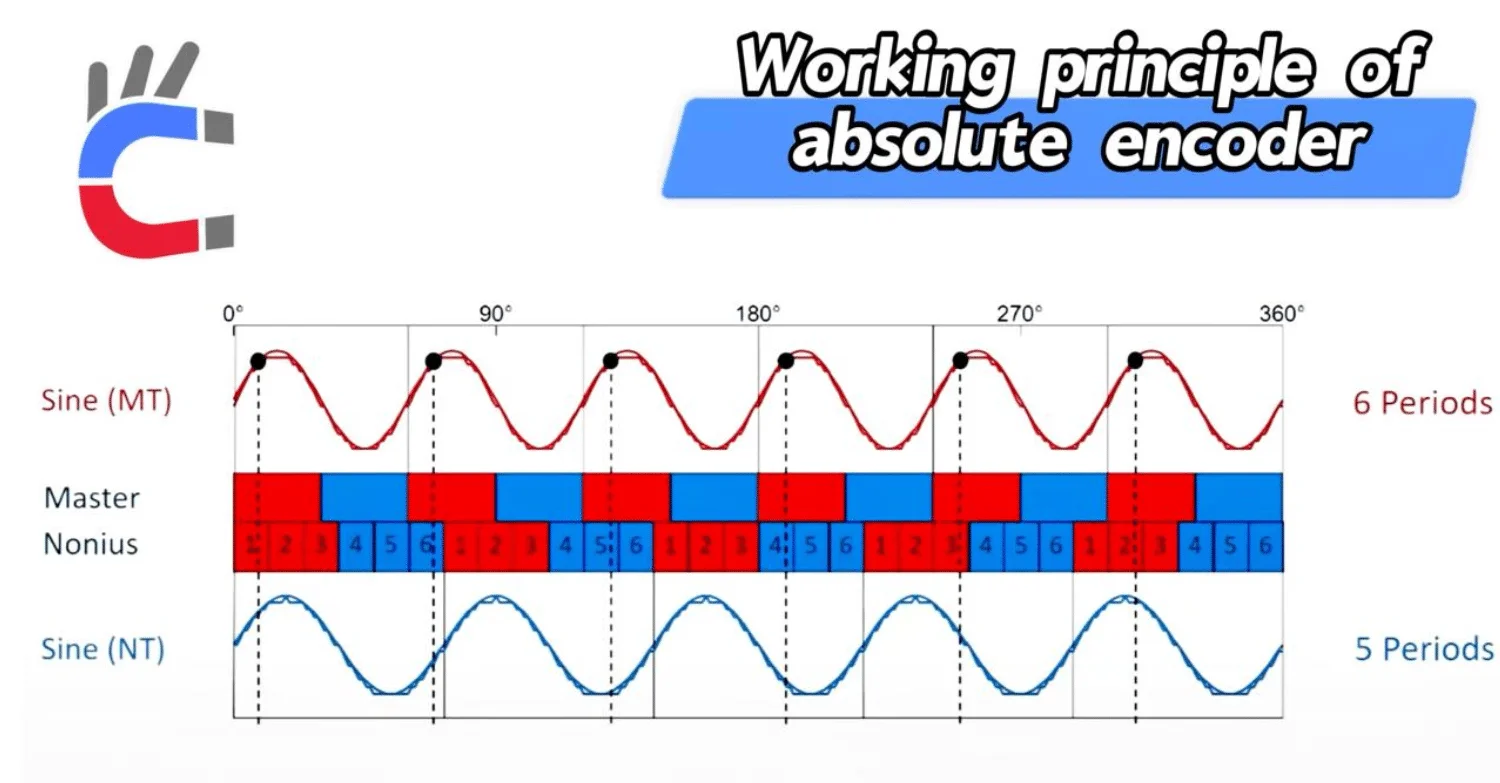

3.2 Arbeitsprinzip: Das Nonius-Prinzip (Vernier)

Absolute magnetische Drehgeber verwenden häufig ein Mehrspursystem, das als Nonius- oder Vernier-Prinzip bekannt ist, um eine absolute Positionierung zu erreichen.

- Magnetischer Aufbau: Es werden zwei Magnetspuren verwendet: Hauptspur: Enthält

PP-Polpaare(z. B. 6 Paare).Nonius-Spur: EnthältP-1P-1-Polpaare(z. B. 5 Paare). - Positionsberechnung:**Feine Auflösung:** Wird durch die Sinus-/Cosinussignale der Spuren erzeugt.Grobe Auflösung: Da die beiden Spuren eine unterschiedliche Anzahl von Polen haben, ändert sich die Phasendifferenz zwischen ihnen periodisch, während sie sich drehen. Durch die Messung dieser Phasendifferenz kann das System genau berechnen, in welchem "Sektor" (oder in welcher Periode) sich der Encoder innerhalb einer vollen 360°-Drehung gerade befindet.

3.3 Arten von absoluten Drehgebern

- Einzel-Drehung: Misst absolute Winkel zwischen 0° und 360°, zählt aber nicht, wie viele Vollkreise gedreht wurden.

- Mehrfach-Drehung: Fügt ein Getriebesystem oder einen Zähler hinzu, um die Anzahl der vollen Umdrehungen aufzuzeichnen, was einen viel größeren Bereich der absoluten Positionierung ermöglicht.

3.4 Industrielle Anwendungen

Absolute Drehgeber sind die erste Wahl für Hochleistungs-Servosysteme, da sie eine Referenzfahrt überflüssig machen und so die Effizienz und Sicherheit verbessern.

- Robotik: Für die präzise Steuerung von Robotergelenken und -armen.

- CNC-Maschinen: Für exakte Rückmeldungen auf Spindeln und Vorschubachsen.

- Schwere Maschinen: Kräne und Hafenanlagen, um sicherzustellen, dass die Position auch nach einem Stromausfall bekannt ist.

- PMSM-Motoren (Permanentmagnet-Synchronmotoren): Diese Motoren müssen die genaue Position des Rotors sofort kennen, um reibungslos anlaufen zu können. Absolute Drehgeber liefern diese Daten für eine sofortige elektronische Kommutierung.

3.5 Signalverarbeitung: Serielle Kommunikationsprotokolle

Da Absolutwertgeber keine einfachen Impulse, sondern digitale Codes ausgeben, verwenden sie Kommunikationsprotokolle zur genauen und schnellen Datenübertragung.

Typische Protokolle: BiSS-C und SSI

| Merkmal | SSI (Synchrone Serielle Schnittstelle) | BiSS-C (Bidirektional Seriell) |

|---|---|---|

| Typ | Einseitig, synchron | Bidirektional, synchron (am weitesten verbreitet) |

| Prinzip | Die Steuerung sendet ein Taktsignal; der Encoder sendet Positionsdaten zurück. | Beinhaltet die Funktionen von SSI, fügt aber einen Kanal hinzu, um Daten (wie Parameter) an den Encoder zurückzusenden. |

| Leistung | Einfach, stabil. | Hohe Geschwindigkeit, sehr geringe Verzögerung (Latenz), verwendet in High-End-Servos. |

| Dateninhalt | Hauptsächlich Positionsdaten. | Positionsdaten + CRC-Prüfung (Fehlerprüfung) + Warnungen/Diagnosen. |

Signalverarbeitungsablauf (Beispiel mit BiSS-C):

- Takterzeugung: Der Antrieb (Controller) erzeugt ein Hochgeschwindigkeits-Taktsignal (MHz).

- Datenanforderung: Die Steuerung fordert Daten über das Taktsignal an.

- Übertragung: Der Encoder sendet den digitalen Positionscode, den CRC-Prüfcode und die Statusbits.

- Verifizierung & Dekodierung:**CRC-Prüfung:** Die Steuerung prüft auf Fehler. Wenn die Daten fehlerhaft sind, wird ein Alarm ausgelöst: Die Steuerung extrahiert die hochpräzisen Positionsdaten (z. B. 24-Bit oder 26-Bit).

Encoder-Ziele

4. Zusammenfassung: Inkrementale gegenüber absoluten Drehgebern

| Merkmal | Inkremental-Drehgeber | Absoluter Drehgeber |

|---|---|---|

| Position Ausgang | Impulszählung (Relative Position) | Eindeutiger digitaler Code (Absolute Position) |

| Power-Off-Speicher | Nein. Daten gehen bei Stromunterbrechung verloren. | Ja. Die Position wird beibehalten. |

| Einschaltvorgang | Muss "Homing" durchführen (Z-Phase finden). | Sofortiger Betrieb. Keine Referenzfahrt erforderlich. |

| Signalart | A/B-Phase (Rechteckwelle / Sinuswelle) | Serielle Daten (SSI, BiSS-C) |

| Komplexität und Kosten | Niedrig | Hoch |

| Typische Anwendung | Geschwindigkeitsregelung, Förderbänder | Robotergelenke, hochpräzise Positionierung, CNC |

Zusammenfassend lässt sich sagen, dass Inkrementalgeber auf der Hardware-Zählung von Impulsen basieren und für die Geschwindigkeitsüberwachung kostengünstig sind. Absolute Drehgeber beruhen auf serieller Hochgeschwindigkeitskommunikation und Datenüberprüfung und sind der Standard für hochpräzise, sicherheitskritische Positionierungsaufgaben.

English

English Русский

Русский Español

Español Français

Français 한국어

한국어 日本語

日本語