El engranaje de transmisión magnética PT es un conjunto magnético diseñado para la transmisión de potencia sin contacto. Sus polos magnéticos están orientados perpendicularmente a la base, lo que permite la transmisión de par paralelo. Dado que transmite potencia sin generar polvo, se utiliza principalmente en la industria electrónica para el transporte de productos y aplicaciones similares.

Acoplamientos magnéticos

Engranaje / Acoplamiento de accionamiento magnético de tipo paralelo

Aplicación industrial de los engranajes de transmisión magnética PT

Los engranajes de transmisión magnética de la serie PT sirven como el componente de transmisión central en los centros de mecanizado CNC de múltiples estaciones tipo plataforma giratoria, ofreciendo una transferencia de par precisa y sin contacto para indexación de alta velocidad y posicionamiento de piezas de trabajo. Esta tecnología se ha vuelto indispensable en líneas de producción automatizadas que requieren repetibilidad a nivel de micras.

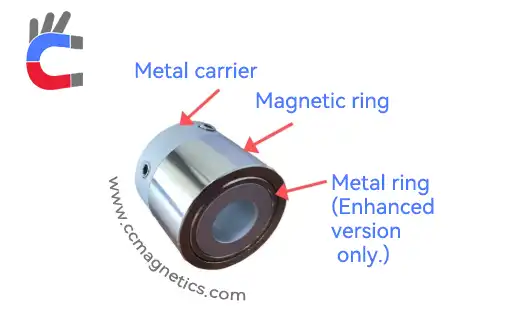

Estructura del engranaje de transmisión magnética PT

El engranaje de transmisión magnética PT suele estar protegido por un recubrimiento o anodización, que evita la oxidación y corrosión de la superficie en condiciones de funcionamiento normales. Sin embargo, a medida que los productos electrónicos continúan evolucionando, el engranaje de transmisión magnética PT se utiliza en entornos más diversos, incluidos aquellos con agua, gases ácidos o alcalinos y líquidos. En tales entornos, los engranajes de transmisión magnética PT tradicionales pueden eventualmente oxidarse o corroerse con el tiempo, comprometiendo su rendimiento.

Para abordar este problema, ahora encapsulamos el anillo magnético en acero inoxidable (con un espesor que varía de 0.1 mm a 3 mm para evitar afectar la fuerza magnética). El soporte central también está hecho del mismo material de acero inoxidable. Después de encapsular el anillo magnético y el anillo de refuerzo de hierro (en algunos casos, solo se encapsula el anillo magnético), las costuras se sueldan y sellan, seguidas de un pulido para garantizar una apariencia suave y acabada.

Este diseño aísla eficazmente el anillo magnético y el anillo de refuerzo de hierro de los entornos externos, proporcionando una protección superior contra la oxidación y la corrosión. Los engranajes de transmisión magnética PT tradicionales, que dependen de superficies niqueladas, no son adecuados para su uso en entornos húmedos, ácidos o alcalinos. Por el contrario, el engranaje de transmisión magnética PT encapsulado en acero inoxidable puede soportar tales condiciones porque el acero inoxidable en sí es resistente a estos entornos y el anillo magnético está completamente encapsulado, nunca expuesto a elementos externos. Como resultado, este producto puede operar de manera confiable en entornos húmedos, ácidos o alcalinos sin riesgo de corrosión.

Principio de funcionamiento

Los engranajes magnéticos de la serie PT cuentan con polos magnéticos orientados verticalmente perpendiculares a la placa base del engranaje. Cuando se acoplan dos engranajes PT, su alineación de polos perpendicular induce una orientación paralela automática a través de interacciones de campo magnético. Este mecanismo de autoalineación elimina el juego mecánico mientras mantiene distancias de entrehierro consistentes (típicamente 0.5-1.2 mm). Ampliamente adoptada en los sectores de fabricación asiáticos, esta tecnología de transmisión sin contacto ha evolucionado hasta convertirse en una solución industrial probada para entornos sensibles a la contaminación.

Niveles de rendimiento

- Diferenciación de materiales

- Unidades encapsuladas en acero inoxidable: La carcasa completa de acero inoxidable proporciona resistencia a la corrosión con clasificación IP69K, lo que las hace ideales para el procesamiento químico y aplicaciones de grado alimenticio donde las normas de higiene prohíben el uso de lubricantes.

- Unidades de aleación de aluminio: Ligeras (reducción de masa del 35% frente al acero) y rentables, estas variantes dominan las aplicaciones industriales generales que requieren una transmisión de par ≥200 Nm.

- Configuración de polosLos modelos estándar emplean conjuntos optimizados de 10 polos para equilibrar la estabilidad del par (fluctuación de ±2%) y la suavidad operativa. Las variantes de alto polo (12-16 polos) mejoran la uniformidad del movimiento en un 18-22% a expensas de la capacidad máxima de par (reducción del 15% por par de polos adicional).

-

- Edición mejorada: Incorpora un anillo reflector ferromagnético patentado para amplificar la densidad de flujo magnético superficial en un 40%, logrando una inducción residual de 650 mT para cargas exigentes de alta inercia.

- Edición estándar: Utiliza una configuración de acoplamiento directo polo-aire adecuada para el 85% de los escenarios industriales con un par operativo de ≤500 Nm.

Asesoramiento técnico

Para consultas técnicas personalizadas sobre la optimización de la configuración de polos, matrices de selección de materiales o verificación de cumplimiento ISO 14691-1, utilice la sección de comentarios a continuación o comuníquese directamente con nuestro equipo de ingeniería. Los modelos CAD completos y los informes de simulación FEA están disponibles previa solicitud formal.

Nota: Todos los valores de par se calculan a una temperatura ambiente de 25°C con un entrehierro de 1 mm. Las métricas de rendimiento pueden variar en condiciones de funcionamiento extremas.

English

English Deutsch

Deutsch Русский

Русский Français

Français 한국어

한국어 日本語

日本語