Produktzertifizierungen und Qualitätssicherung

- Verfügt das Produkt von CCmagnetics über eine ISO-Zertifizierung?

Ja, unsere Produkte sind nach IATF 16949 zertifiziert. Dabei handelt es sich um eine weltweite Norm für Qualitätsmanagementsysteme in der Automobilindustrie, die eine wesentlich strengere und höhere Zertifizierung als die ISO 9000 darstellt. Was die chemische Verträglichkeit betrifft, so werden unsere Produkte aus Materialien hergestellt, die frei von gefährlichen Stoffen sind, und erfüllen die REACH- und RoHS-Richtlinien vollständig. Wir sind auch Inhaber von Gebrauchsmusterpatenten, was ein weiterer Beleg für das innovative Design und die Funktionalität unserer Produkte ist.

- Wie hoch ist die Bearbeitungsgenauigkeit des Werks (IT-Grad)?

Unser Werk erreicht in erster Linie eine Bearbeitungsgenauigkeit von IT 7, wobei ein kleiner Teil unserer Produkte IT 8 erreicht. IT-Grade sind ein Klassifizierungssystem für Fertigungstoleranzen. IT 7 steht für ein hohes Präzisionsniveau, das für anspruchsvolle Anwendungen geeignet ist, während IT 8 ebenfalls ein respektables Präzisionsniveau darstellt, das in vielen industriellen Bereichen verwendet wird.

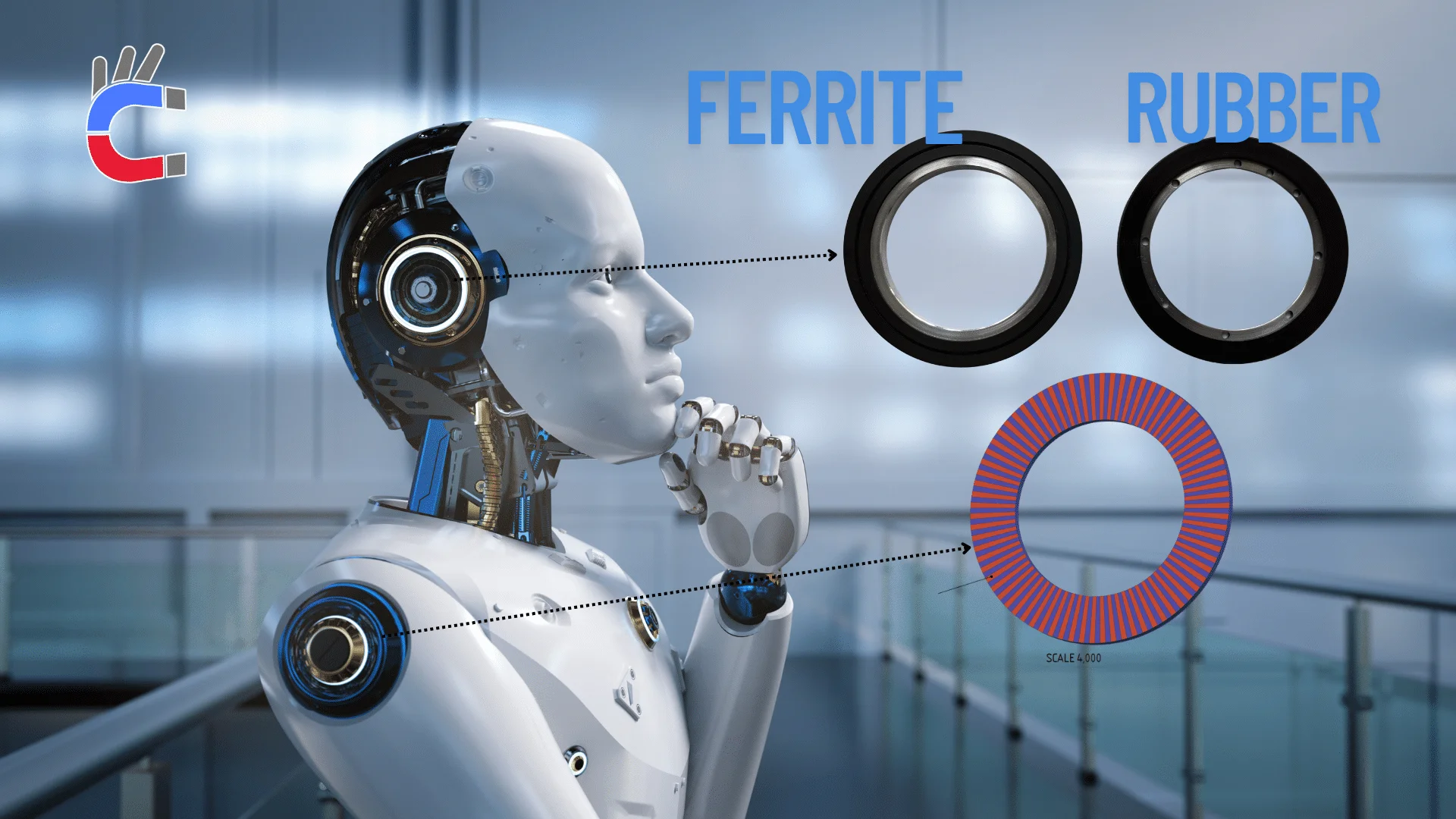

- Aus welchem Material besteht der Magnetkern? Ist es Ferritpulver + Nylon oder Ferritpulver + Gummi?

Der Magnetkern besteht aus vulkanisiertem Gummi, genauer gesagt aus einer Mischung aus Ferritpulver und Gummi. Diese Materialwahl bietet ein ausgewogenes Verhältnis zwischen magnetischen Eigenschaften und mechanischer Flexibilität und macht ihn im Gegensatz zu spröden Materialien wie Keramik oder Verbundwerkstoffen auf Nylonbasis langlebig und stoßfest.

Technische Spezifikationen und Leistung

- Wie viele Magnetpole entsprechen einem Impuls?

In unserem System entspricht ein Impuls zwei Magnetpolen. Dies ist ein grundlegender Aspekt der Art und Weise, wie der Sensorchip die Magnetfelder erkennt und zählt, um die Position zu bestimmen.

- Woran erkennt man einen absoluten Drehgeber?

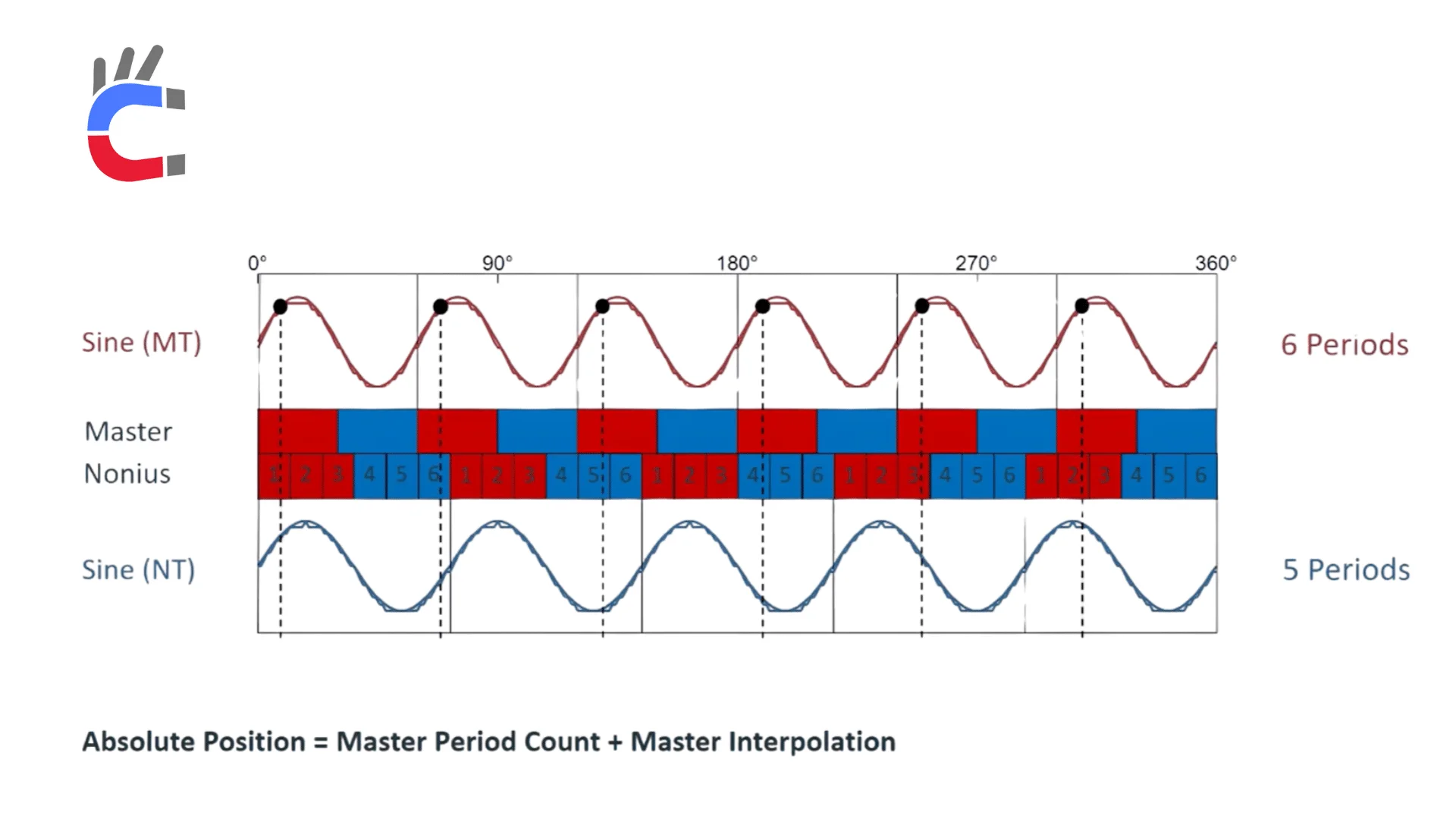

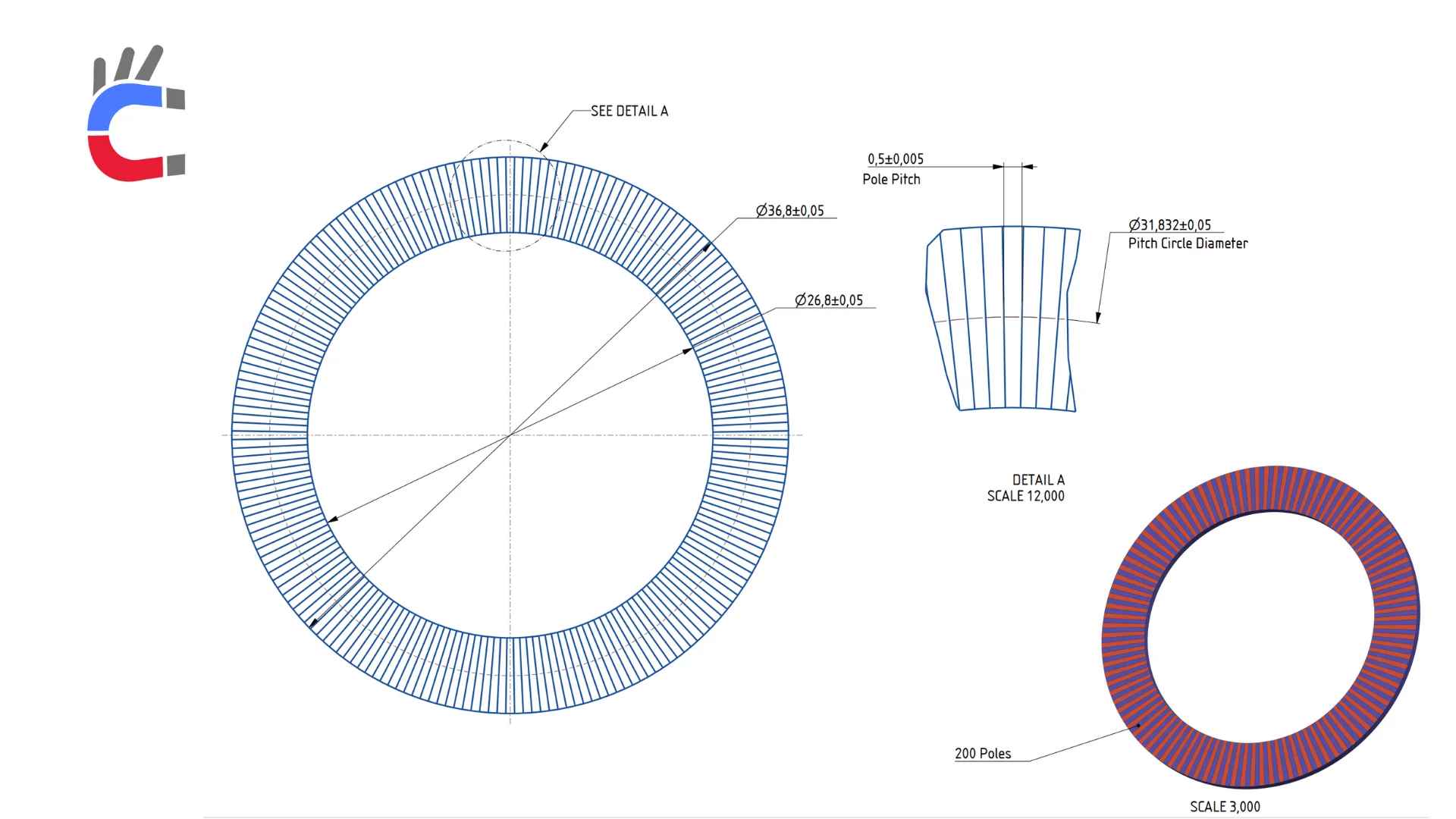

Der Hauptunterschied liegt in der Fähigkeit, die Position zu bestimmen. Ein Inkrementalgeber liefert nur relative Positionsänderungen, so dass seine Position beim Abschalten verloren geht. Ein absoluter Drehgeber hingegen kann seine genaue Position zu jedem Zeitpunkt bestimmen. Unsere Produkte sind absolute Encoder, weil sie ein einzigartiges magnetisches Muster verwenden. Die Hauptspur und die Nonius-Spur sind mit einer Differenz von einem magnetischen Polpaar ausgelegt. Dieses Design stellt sicher, dass die Winkeldifferenz zwischen der Nonius- und der Masterspur an jedem Punkt des Rings einzigartig ist, wodurch ein eindeutiger "Code" für jede Position entsteht. Der Winkelunterschied beträgt beispielsweise 0° am Startpunkt und einen Pol an der 180°-Marke, was sich über eine komplette 360°-Drehung zu einem vollen Polpaar summiert. Diese einzigartige magnetische Signatur an jeder Position ermöglicht eine absolute Positionsbestimmung in Echtzeit.

- Wie hoch ist die Auflösung des Magnetrings des Encoders? Ist sie 18 Bit?

Nach der üblichen Berechnungsmethode beträgt die Gesamtauflösung unseres Systems 19 Bit. Diese ergibt sich aus der Kombination der inhärenten Auflösung des Magnetrings selbst und der Auflösung des Sensorchips. Unser Magnetring bietet eine Auflösung von 7 Bit, die zusammen mit einem 12-Bit-Chip eine Gesamtsystemauflösung von 19 Bit (7 + 12) ergibt. Die Auflösung des Magnetrings, die typischerweise zwischen 4 und 7 Bit liegt, definiert die Anzahl der eindeutigen Magnetpolpaare, die er enthält, was ein Schlüsselfaktor für die Präzision des Gesamtsystems ist.

- Der Magnet des Drehgebers ist für eine Temperatur von -35°C bis 120°C ausgelegt. Kann der Temperaturbereich höher sein?

Das magnetische Material selbst kann zwar Temperaturen von bis zu 120 °C standhalten, aber diese Frage ist in der Praxis nicht relevant. Der Sensorchip mit integriertem Schaltkreis (IC), der in Verbindung mit dem Magnetring verwendet wird, funktioniert in der Regel ab 80 °C nicht mehr richtig. Selbst wenn der Magnet einer höheren Temperatur standhalten könnte, würde das System als Ganzes versagen, so dass ein höherer Wert für den Magneten allein nicht praktikabel ist.

- Bei welchem Luftspalt werden die Testdaten im Produkthandbuch gemessen?

Die in unseren Produkthandbüchern angegebenen Leistungsdaten werden im Allgemeinen bei einem Luftspalt von 0,4 ± 0,1 mm zwischen dem IC-Chip und dem Magnetring getestet. Dies kann jedoch je nach Produktmodell leicht variieren, um die Leistung zu optimieren. So wird das Modell MU 128 in der Regel mit 0,3 mm, das Modell MU 150 mit 0,4 mm und das Modell MU 200 mit 0,5 mm getestet.

- Der Magnetring des Drehgebers R0829 hat eine Magnetfeldamplitude von 3 mT bei einem Luftspalt von 0,4 mm. Worauf beziehen sich 3 mT?

3 mT bezieht sich auf die Spitze-zu-Spitze-Differenz in der Magnetfeldstärke an der 0,4 mm Erfassungsposition. Dieser Wert ist die Differenz zwischen der maximalen Magnetfeldstärke (an der Spitze eines Nord- oder Südpols) und der minimalen Magnetfeldstärke (am Übergangspunkt zwischen den Polen). Diesen Differenzwert liest der Sensorchip aus, um die Position genau zu bestimmen.

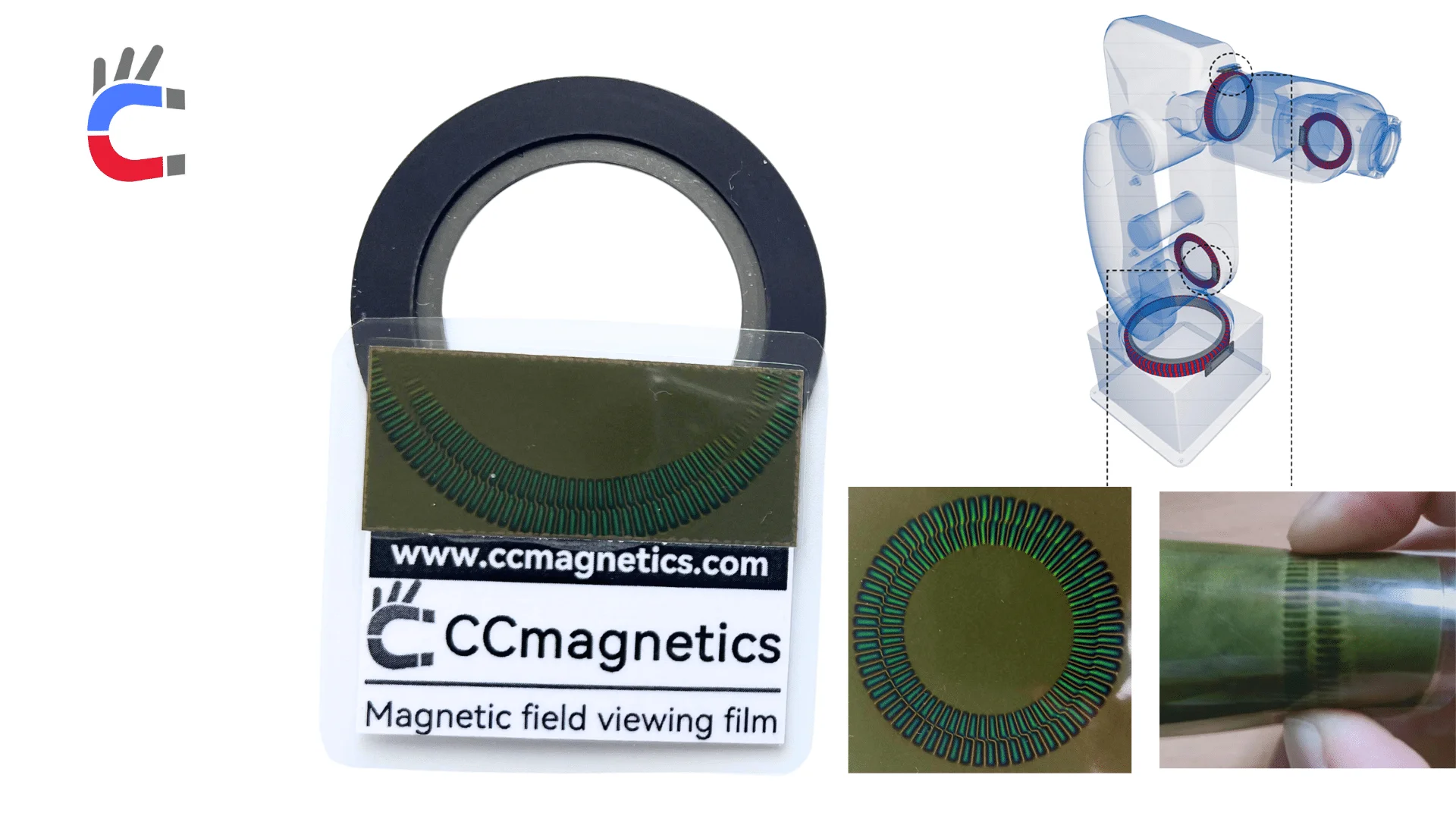

- Wie wird der magnetische Ring des Gebers magnetisiert?

Unsere Magnetisierungsmethode ist die axiale Magnetisierung. Dabei handelt es sich um einen präzisen Prozess, bei dem ein Pol nach dem anderen mit einer impulsbasierten Technik magnetisiert wird. Diese Methode gewährleistet eine hohe Genauigkeit und Konsistenz des magnetischen Musters, was für die Funktion des Absolutwertgebers entscheidend ist.

- Basiert der Steuerungsstandard der Magnetisierungsmaschine auf dem Außen- oder Innendurchmesser?

Der Kontrollstandard für unsere Magnetisiermaschine basiert auf dem Innendurchmesser. Dies gewährleistet eine konsistente und genaue Magnetisierung der kritischen Innenspur, die für das Nonius-Prinzip unserer absoluten Drehgeber unerlässlich ist.

- Kann die Dicke des Ferrit-Magnetrings 1 mm betragen?

Aufgrund der Eigenschaften von Ferrit ist es ein sprödes Material, das bei Stößen leicht brechen kann. Aus diesem Grund haben die von uns hergestellten Ferritringe (ohne Metallsockel) normalerweise eine Mindestdicke von 1,4 mm. Ist ein Metallsockel integriert, beträgt die Gesamtdicke im Allgemeinen etwa 2 mm, um eine ausreichende Haltbarkeit zu gewährleisten und Beschädigungen bei der Handhabung oder im Betrieb zu vermeiden.

Produktion, Vorlaufzeit & Unterstützung

VERWANDTE PRODUKTE

Encoder-Ziele

- Wie lange ist die Vorlaufzeit für magnetische Encoderringe?

Die Vorlaufzeit hängt von unserem Lagerbestand ab. Wenn das Produkt auf Lager ist, können wir es innerhalb von 8 Werktagen liefern. Wenn eine neue Produktion erforderlich ist, beträgt die Vorlaufzeit 35 Arbeitstage.

- Wie hoch ist die feste monatliche Produktionskapazität der Fabrik?

Die stabile monatliche Produktionskapazität unserer Fabrik liegt zwischen 30.000 und 40.000 Einheiten.

- Was ist die Produktionsmethode der Fabrik? Ist es Vulkanisierung?

Wir verwenden zwei verschiedene Produktionsmethoden. Das erste ist das Vulkanisationsverfahren, ein integrierter, einteiliger Formungsprozess. Das zweite ist das Magnetblech-Laminierungsverfahren, bei dem ein bereits vorhandenes 1,1 mm dickes Magnetblech auf eine vom Kunden bereitgestellte Metallunterlage geklebt wird. Die Vorlaufzeiten und Kosten für diese beiden Verfahren sind unterschiedlich, wobei das Laminierungsverfahren oft kostengünstiger ist.

- Bietet das Werk technische Unterstützung an, wenn bei der Installation oder Verwendung Probleme auftreten?

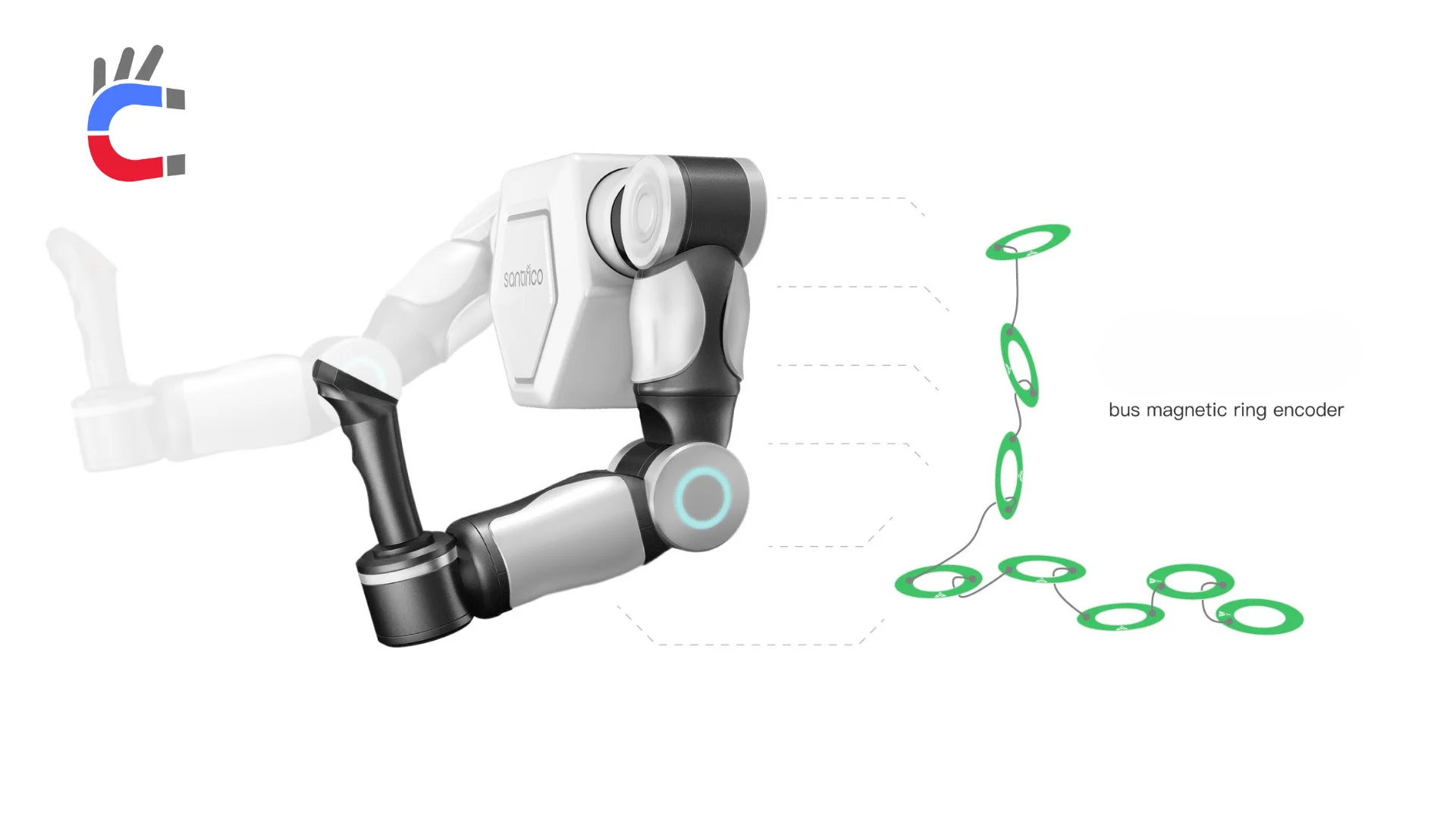

Ja, wir bieten umfassende technische Unterstützung. Unsere Produkte werden mit hoher Präzision entwickelt, um den anspruchsvollen Anforderungen der Robotik und anderer High-Tech-Anwendungen gerecht zu werden. Unter der Voraussetzung, dass das richtige Modell und die richtigen Abmessungen für Ihre Anwendung gewählt werden, sind unsere Produkte so konstruiert, dass sie ohne Probleme funktionieren. Sollten bei der Installation Probleme mit den technischen Parametern auftreten, senden Sie uns bitte die Kalibrierungsdatei, und wir werden Sie bei der Fehlersuche unterstützen.

Anpassung & Produktvergleich

- Können Sie magnetische Encoderringe mit einem kundenspezifischen Metallsockel herstellen?

Ja, das können wir. Dieser Service ist verfügbar, erfordert jedoch eine Mindestbestellmenge (MOQ) und die Zahlung der entsprechenden Formgebühren. Als Alternative haben wir mehrere Modelle unserer Magnetringe mit einer Dicke von 1,1 mm entwickelt, die sich ideal für die direkte Haftung auf einem kundeneigenen Metallsockel eignen. Diese Option ist oft die kostengünstigste für beide Parteien.

- Wenn die bestehenden Produkte im Katalog nicht den Kundenbedürfnissen entsprechen, können wir eine Sonderanfertigung bekommen?.

Ja, Sonderanfertigungen sind möglich. Dazu müssen die Kunden detaillierte Konstruktionszeichnungen des magnetischen Rings des Drehgebers vorlegen. Für diesen Service ist eine Formgebühr erforderlich. Die Vorlaufzeit für kundenspezifische Produkte ist in der Regel 10 bis 15 Tage länger als für die Standardproduktion, da sie von der aktuellen Auftragslage in unserem Werk und der Komplexität des kundenspezifischen Designs abhängt. Nach Zahlung der Formgebühr stellen wir dem Kunden eine neue Produktionszeichnung zur endgültigen Bestätigung zur Verfügung, bevor die Fertigung beginnt.

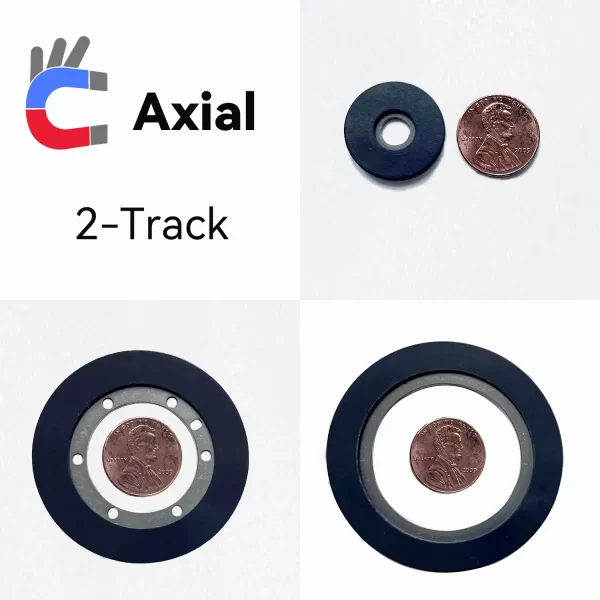

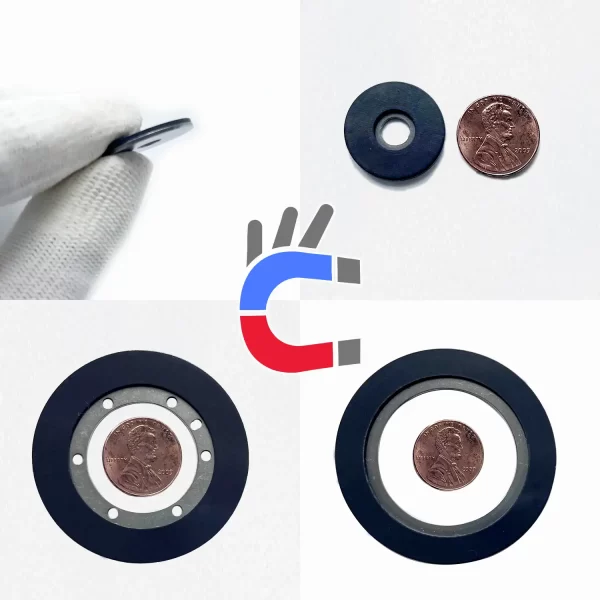

- Was sind die Vor- und Nachteile von zweispurigen Gummimagnetringen im Vergleich zu zweispurigen Ferritmagnetringen?

Der Hauptunterschied liegt in der Haltbarkeit und den Kosten. Einfach ausgedrückt: Ferrit-Magnetringe sind günstiger, aber spröde und nicht sturzsicher. Gummimagnetringe sind dagegen teurer, aber sehr haltbar und weniger anfällig für Beschädigungen. Beide Produkttypen können die hohen Präzisionsstandards erfüllen, die für Robotikanwendungen erforderlich sind. Die Kunden müssen sich darüber im Klaren sein, dass Produkte mit höherer Präzision oft komplexere Herstellungsprozesse erfordern und daher auch einen höheren Preis haben. Wir ermutigen unsere Kunden, sich mit uns zu beraten, um eine klare und fundierte Entscheidung auf der Grundlage ihrer spezifischen Anwendungsanforderungen zu treffen.

- Haben alle magnetischen Drehgeberringe Befestigungslöcher?

Nein, nicht alle Produkte haben Schraublöcher für die Montage. Einige unserer Produkte sind mit Schraublöchern versehen, andere nicht. Bei Produkten ohne Schraublöcher ist die gebräuchlichste und effektivste Methode für eine sichere Installation die Verwendung eines Klebstoffs. Der entscheidende Faktor für eine erfolgreiche Integration ist nicht die Befestigungsmethode, sondern die Auswahl eines Magnetrings, der mit Ihrem IC-Chip kompatibel ist und die richtigen Abmessungen hat.

English

English Русский

Русский Español

Español Français

Français 한국어

한국어 日本語

日本語